应用案例-汽车底盘用都在用PA6+GF50?

2023-07-31 10:55 来源:链塑网 点击:655

无论是新能源汽车还是以往传统的燃油汽车,都需要稳定的汽车底盘来实现汽车性能的稳定性,同时,汽车底盘也是汽车最重要的组成部分,直接决定着汽车的整体运行性能。

.jpg)

一旦新能源汽车底盘设计不够完善,那么汽车底盘放置的电池将极有可能会受到外界因素的影响,甚至威胁到人们的生命安全。

在汽车底盘上使用塑料,最显而易见的好处是,减重。即使是添加了玻璃纤维,PA6零件仍然可以比铝合金轻20%到30%左右,低车重可以带来更好的能耗表现。而且对于下摆臂等部件而言,减轻的是簧下质量,可以大幅提升行驶性能,使车身更为平稳,操纵也更为灵敏。

汽车底盘的组成

底盘是汽车除轮胎之外最接近地面的重要部件,也是整台车提供刚性与承载性的机构。

底盘的作用是支承、安装汽车发动机及其各部件、总成,形成汽车的整体造型,并接受发动机的动力,使汽车产生运动,保证正常行驶。

底盘由以下四部分组成:

传动系统

包括离合器、变速器、万向传动装置、传动轴和驱动桥等。

行驶系统

包括车架、车桥、车轮和悬架等。

转向系统

包括方向盘、转向器、转向节、转向节臂、横拉杆和直拉杆等。

制动系统

供能、控制、传动装置和制动器等。

无论是新能源汽车还是以往传统的燃油汽车,都需要稳定的汽车底盘来实现汽车性能的稳定性,同时,汽车底盘也是汽车最重要的组成部分,直接决定着汽车的整体运行性能。

新能源汽车的汽车结构主要是由稳定的底盘来实现对电池的承载,因此,在对新能源汽车进行设计时,需要注重对汽车底盘的设计,保证新能源汽车底盘能够很好的将电池进行承载放置,同时还要考虑到新能源汽车底盘电池放置的安全性,将电池可能受到的外界影响因素统统考虑到,尽可能的避免新能源汽车电池受到外界不确定因素的影响。

汽车底盘的选材注意事项

一旦新能源汽车底盘设计不够完善,那么汽车底盘放置的电池将极有可能会受到外界因素的影响,甚至威胁到人们的生命安全。

例如,新能源汽车电池一旦长期处于潮湿环境中,将会导致汽车底盘出现零件生锈腐蚀,导致汽车底盘出现松动的现象,一旦汽车底盘松动,那么汽车内电池将会受到外界因素影响产生性能的损坏,增加破损的可能性,甚至出现爆炸燃烧等意外情况。

另外,三元催化器外壳破碎、发动机油底壳裂纹、变速箱壳体裂纹或者是悬挂系统变形等问题的发生将会给汽车带来很致命的损伤。

夏日地表的烘烤、雨水的侵袭、以及大气中的潮气、盐分等都会侵蚀车底,造成车辆底盘老化。受到路上沙石的撞击,也会使底盘的防锈漆被破坏,从而使金属裸露在底盘表面,很快就与水分直接接触发生氧化而生锈。由于底盘经常会与污水、油腻等物质接触,而这些物质中的化学成分会慢慢腐蚀底盘以及底盘上的零件,因此对于底盘防腐蚀我们要更加注意。

选材方案:PA6+GF50

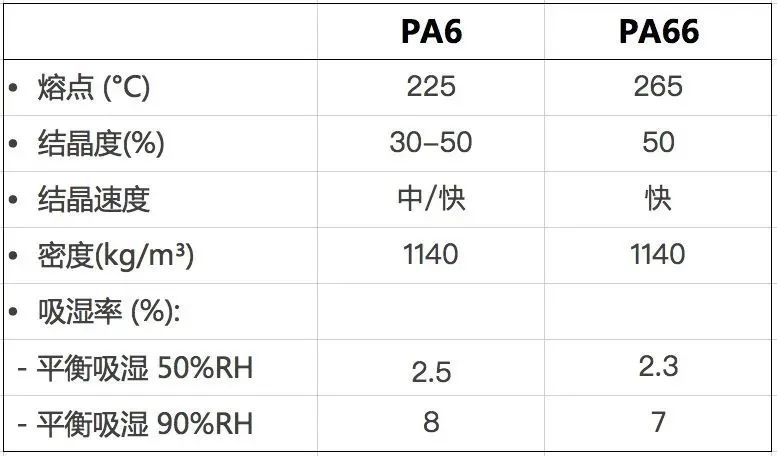

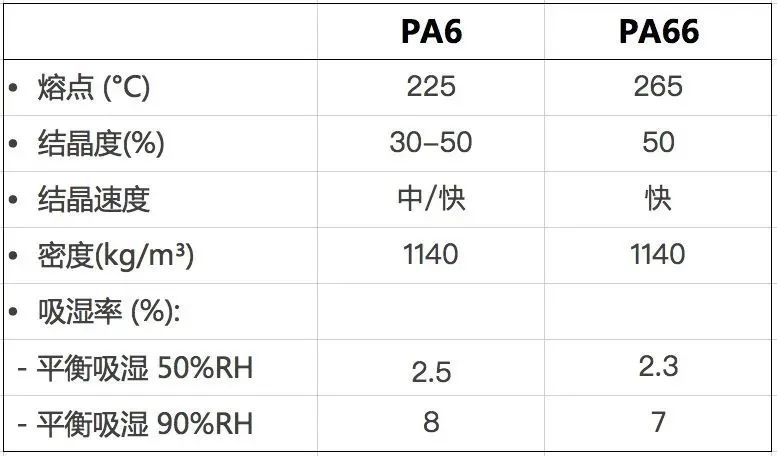

使用于汽车底盘件上的塑料,以尼龙PA(聚酰胺)为主。尼龙品种多,分为PA6、PA66、PA11、PA12、PA610、PA612、PA1010、PA46等型号,但主要产量集中在PA6、PA66这两种型号上,占了尼龙总产量的90%。

PA66具备高强度性、抗高温阻力、化学阻力、高硬度和抗磨损性能等优势在较高温度下也能保持较强的强度和刚度;PA66机械强度较高,耐应力开裂性好,是耐磨性最好的尼龙;PA66自润滑性优良,仅次于聚四氟乙烯和聚甲醛;PA66热性也较好,属自熄性材料,但吸水性大,因而尺寸稳定性差。

然而,PA66树脂和化合物的成本飙升,而依赖PA66产品的制造商,无论付出何种代价,都难以满足他们的供应需求。PA66的需求将很快超过供应10万吨左右,一些PA66消费者将被迫考虑另一种选择。

PA6在刚度和强度上与PA66相当,是一种很好的材料,在替代PA66的项目上面应该是最有潜力可以挖掘,也是最有可能的方案。

PA6具有非常高的强度和刚性,而且非常耐磨,还可以承受-40℃的低温,以及100℃高温并阻燃,不易腐蚀、不会生锈。使用于底盘上时,PA6往往还会添加玻璃纤维,使其性能得到进一步强化,最高添加比例是50%。

在基本性能上面来看,其实区别最大的就是熔点。但以长期热性能看,PA6并不比PA66差。

在150度和170度,PA66在后段的性能衰减更快,以最终5000小时的测试结果看,PA6可以保持和PA66接近的性能。

.jpg)

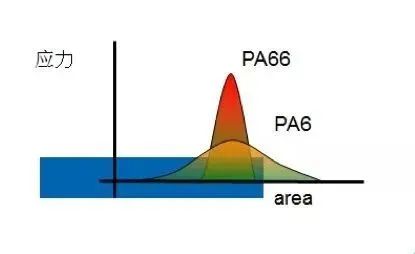

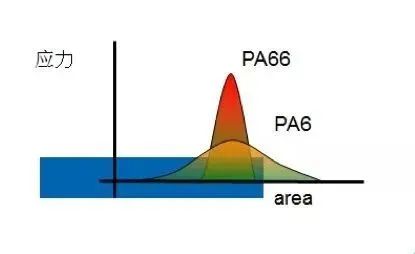

在耐疲劳性能上,PA6往往表现出比PA66更好的表现。以PA6 50%GF为例,其疲劳寿命可以达到PA66 50%GF的1.5-2倍。

这主要是因为以下两点:

PA6 50%GF比PA66 50%GF具有更好的韧性和更高的延伸率;

有利于将应力峰值分散在更大的面积上而降低了应力水平。

PA6+GF50复合材料,兼顾了强度和韧性,这恰恰是悬架控制臂所需要的,并且它还耐腐蚀,从材料上讲,它有着更长的寿命。

在汽车底盘上使用塑料,最显而易见的好处是,减重。即使是添加了玻璃纤维,PA6零件仍然可以比铝合金轻20%到30%左右,低车重可以带来更好的能耗表现。而且对于下摆臂等部件而言,减轻的是簧下质量,可以大幅提升行驶性能,使车身更为平稳,操纵也更为灵敏。

而且塑料的特性不同于金属,它不会传递共振,有利于减少恼人的异响、改善NVH;它的抗疲劳能力也更强,在结构即将崩坏时,征兆也比金属疲劳更明显,更易发现;它还具有一定的自修复能力,轻微变形可以依靠弹性复原。

PA6+GF50在汽车底盘上的应用实例

Model 3的前悬上控制臂

Model 3的前悬上控制臂,采用的便是单层冲压钢板+内部填充树脂,优点是相比于钣金拼焊方案能减重30%。

这种结构应该是用高强钢外包覆+“PA6+GF50”为主的复合材料,来自韩国日进和巴斯夫联合开发。

从实物图能明显看出,靠下一侧采用了工程塑料,但在固定轴处还是传统的钢材。

理想One的下控制臂

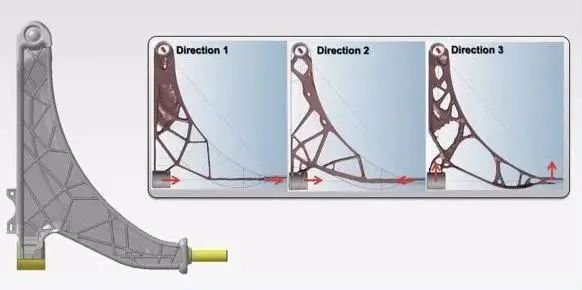

理想下摆臂的复合材料采用的是巴斯夫的专利技术,基材为PA6,加入50%的GF,和特斯拉为同一供应商。其下控制臂重量仅为约3.2kg,和铝合金下控制臂重量相当。

理想One的前悬因为是传统且常见的麦弗逊结构,因此并没有上控制臂。

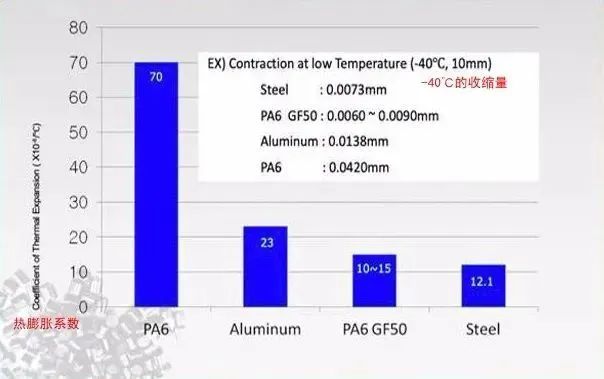

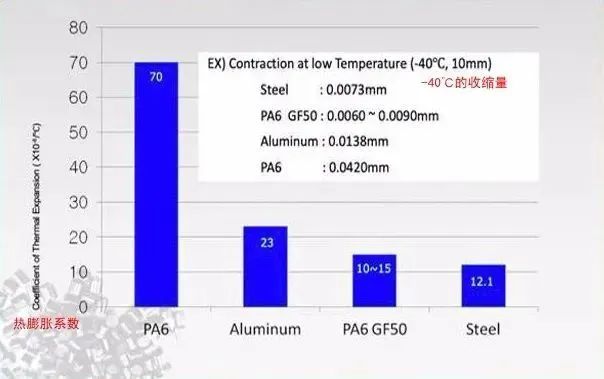

从下图可以看出PA6+GF50复合材料在热胀冷缩方面的性能,膨胀量介于铝合金和钢之间,收缩量小于铝合金,可以说很稳定,受温度影响很小。

强度和寿命如何呢

据理想官方披露,产品强度上,PA6+GF50复合材料侧向屈曲可以做到 100KN以上,约相当于7倍的理想One的满载前轴载荷,同等边界下的铝摆臂约在70kN左右。

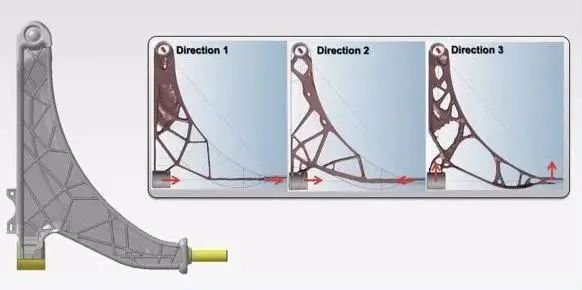

据说这个摆臂内部加强筋是通过巴斯夫专用CAE工具Ultrasim开发,可以按照设计需求强化任意点结构,完全无死角,这是金属材料工艺无法做到的。

耐久上暂无明确对比,但理想方面表示,进行了多轮的台架和路试验证,可以实现整车全生命周期。对于材料本身,其热变形系数接近于钢材质,在 120℃环境下,存放 11 年其机械性能基本没有什么损失;低温下(-30℃)材料本身抗拉强度会提升 45%。