风电行业目前主要矛盾和需要解决的问题是什么

2020-06-16 11:33 来源:允哥聊风电 作者:王允 点击:2674

一、主要矛盾

主要矛盾是,和光伏这个尖子生相比,自己太落后了。

国家补贴风电的原因在于降低碳排放,补贴光伏的原因也是如此。到了平价时代,光伏可以做到低价上网,那更高电价的风电生存空间在哪儿?

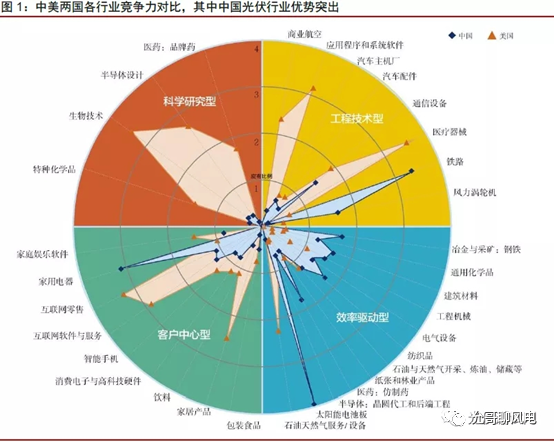

可能还有看官对我国光伏行业有多厉害不是那么清晰,我们看下这张图。

太阳能电池板在右下角,大概170度左右。是所有行业中最领先的行业。其次是家用电器、铁路。风力涡轮机(风力发电机组)在80度左右,也算是领先美国,次于钢铁行业、纺织品,和建筑材料、工程机械大致同样级别。

扪心自问一下,这里的风力发电机组领先美国,自信领先GE很多?

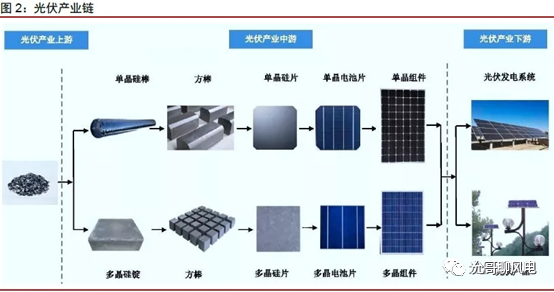

上面这张图可能太笼统抽象了,我们看第二张图和一组数据。

这张图简要介绍了单晶、多晶的产业链,从原材料到硅棒/硅锭、到硅片和组件,再到电站。

2019年,中国在多晶硅、硅片、电池片、组件、逆变器环节产量占全球比例已分别提升至67%/97%/79%/71%/59%;

中国光伏龙头厂商在全球制造商中亦处于绝对优势地位,且在核心原材料和设备环节,基本不存在被海外厂商严重卡脖子的情况。近两年光伏产业链的多晶硅/硅片/电池片/组件/逆变器等主要环节,中国企业在产能Top10制造商中分别占据7/10/9/7/5席,尤其在产业链上中游领域出现国内厂商规模优势一边倒的情况。

光伏发电成本保持快速下降,十年来组件成本从约40元/W降至1.5元/W,系统成本从约60元/W降至4元/W以内,降幅达95%左右,且仍将处于持续下降通道。

以上来自于中信证券行业研究报告。

光伏为何如此优秀?

在光伏行业,技术升级是产业链降本增效的基础,但创新成果的快速商业化和大规模推广对行业发展和企业利润提升的推动作用往往大于成果本身。近年来光伏行业通过多晶硅冷氢化、金刚线切片、PERC电池片等技术规模化应用,实现了LCOE的大幅下降,但上述大部分技术于上世纪八九十年代(甚至更早)即已发明问世,但在中国厂商加入之前,商业化推广进展缓慢;而中国得益于制造业生态系统的崛起,包括供应商、人力、设备、物流服务等,使得中国厂商得以将技术在进行市场导入后2-3年时间内快速规模化推广,成为市场主流,而这一技术成果快速转化推广优势,这也强化了国内制造商的学习能力。

我国光伏设备企业从硅材料生产产、硅片加工、光伏电池片、组件的生产以及相应的纯水设备、环保处理、净化工程的建设、以及与光伏产业链相应的检测设备、模拟器等,已经具备成套供应能力,部分产品如湿法清洗设备、制绒机、扩散炉、管式PECVD、印刷机、单晶炉、多晶铸锭炉、层压机、检测及自动化设备等已有不同程度的出口。

我们看其中一个缩影。就拿市场占有率基本上100%的硅片行业来说吧。硅片行业其实就是用切片机将原始的硅棒或者硅锭切割成薄片,以供电池组使用。

对了,有一个背景知识要说一下。我国整体机床行业不是那么顺利。

但是在光伏行业:

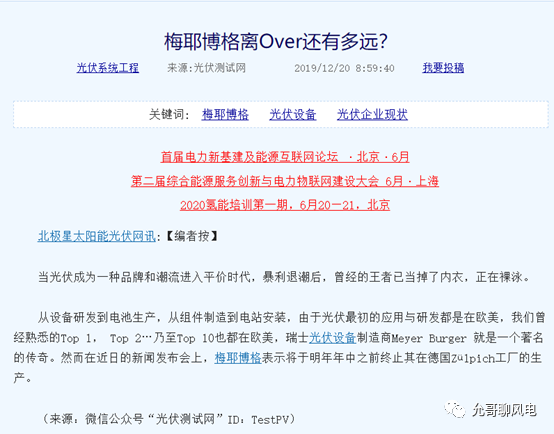

以切片机为例,以前切片机要用瑞士梅耶博格、HCT和日本NTC进口设备,但目前大连连城、青岛高测、无锡上机都可以提供;

结果就是:

不仅如此,切片机行业还有很多潜能可以挖掘。在南方某省某光伏硅片巨头的某工厂的200台梅耶伯格切片机上,使用德国某品牌的润滑脂,轴承损坏率每年20%,小轴承每年换5次以上。工厂在2019年选用国内浙江摩路新材料定制的润滑脂进行了国产化替代,轴承损坏率降到了12%,小轴承每年最多换3次。直接成本每年节省100万,并且降低了轴承停机时间提升生产率,以及减少了轴承损坏时的次品损失。

二、十余年来风电光伏大事记

来看一下过去十余年的风电、光伏发展对比。

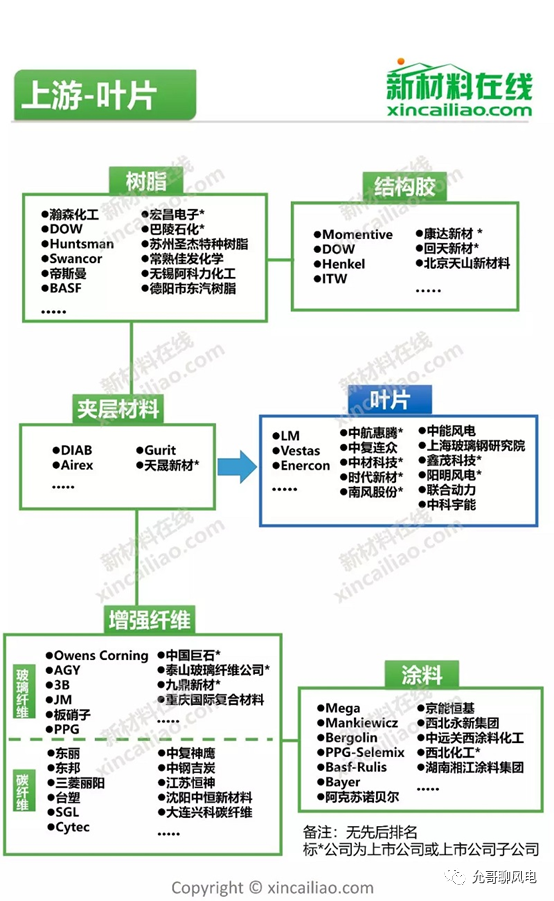

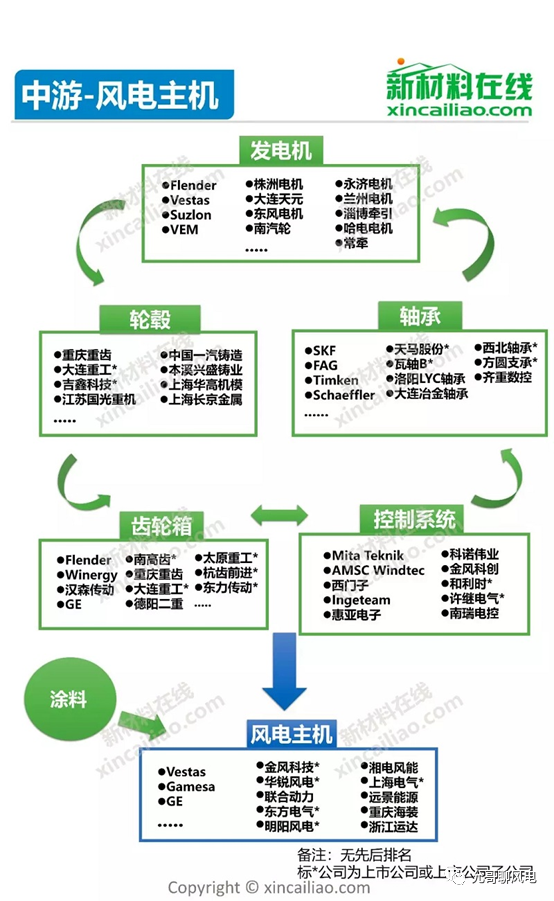

在此之前,先看下风电的产业链构成。

.png)

三、生死关头怎么办

对标光伏,风电行业现在需要解决什么问题呢?

如果按照某证券公司的说法:玻璃纤维、钢材的价格一定,上游供应商又有较大定价权,风机产品价格下降空间极其有限,那可以预判的是风电只能断崖再平稳,然后看着光伏快速发展了。

如果不认命呢?

毕竟干了这么久的风电,还是外行看热闹地说一下风机的事情。

一是继续增加叶轮直径;一是优化产业链,毕竟到了生存的紧要关头。

我们看叶轮直径增加的频率,远景、运达算是相对比较激进的,比如EN93-1.5、EN111-2.1、EN131-2.2、WD147-2500;在某个时刻,海装、明阳也都有一定的机型产生,例如H111-2.0MW、MY2.5-145等。

优化产业链,据听说某家厂商做了很多事情去努力达成全部国产化供应链,并且对零部件进行相应的贴牌。个人认为这算是在生存压力下最大化中国制造的最佳选择。

而一些厂商,可能压力不够大吧。

推荐俞天任先生的两本书:《东边的太阳快要落山了?——从中小企业的成败看日本经济的兴衰》、《大泡沫——一切从广场协议开始》,里面对日本因为日元升值往中国转移制造业的相关历史,对我们来思考中国制造的历史和现在有一定的参考价值。