风电运维转型,风力发电机行业扬帆起航

2019-03-04 14:29 来源:沙利文 点击:12159

风力发电机是指一种以太阳为热源,以大气为工作介质的热能利用发电机。风能作为一种可再生的清洁能源,将成为21世纪全球的主要能源,而风力发电是目前可再生能源中应用技术最成熟、最具有规模化开发条件和商业化发展前景的发电方式。

风力发电机的工作原理相对简单,风力发电机叶片在风力的作用下旋转,把风的动能转变为风轮轴的机械能,发电机在风轮轴的带动下旋转发电。广义地说,风能也是太阳能,因为风由太阳能转化而来,太阳照射造成地球表面的温差,从而引起空气流动,这种空气流动具有一定的动能,被称之为风能。

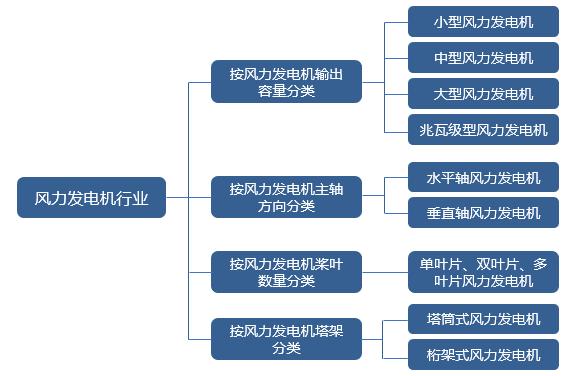

按照风力发电机的输出容量,可将风力发电机分为小型、中型、大型、兆瓦级等类别。

按照风力发电机主轴的方向,可将其分为水平轴风力发电机和垂直轴风力发电机。水平轴发电机是旋转轴与叶片垂直,与地面平行,旋转轴处于水平的风力发电机。垂直轴风力发电机是旋转轴与叶片平行,与地面垂直的风力发电机。

按照桨叶数量分类,风力发电机可分为"单叶片"、"双叶片"、"三叶片"和"多叶片"型风力发电机。

按照塔架的不同可分为塔筒式风力发电机和桁架式风力发电机。绝大多数风力发电机采用塔筒式结构,主要是由于这种结构的刚性好,人员登塔安全且维护工作量少,便于安装和调节。桁架式结构类似电力塔,该结构风阻小,便于运输。但需要每年对螺栓进行加固,工作量大,而且冬季爬塔架的条件更加恶劣。

风力发电机分类

来源:沙利文研究院绘制

从无到有,风力发电机技术发展迅速

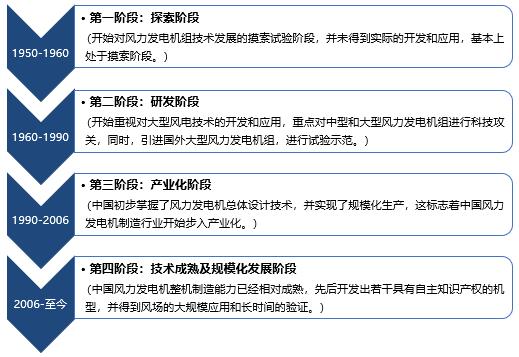

人类最早建造的将风能转化成机械能的机器是风车。早在2000年前在东地中海沿岸和中国出现了最早的风车,当时风车的用途主要是灌溉和磨面。中国对风力发电机的技术探索和研发始于20世纪50年代后期,初期主要是为了解决海岛和偏远农村牧区的用电问题。到了80年代初,中国政府开始重视对大型风电技术的开发和应用,对中型和大型风力发电机组进行科技攻关,同时引进国外大型风力发电机组。这一时期,中国风力发电机技术得到了迅速发展。

到了"九五"和"十五"期间(1996-2005),中国政府组织实施"乘风计划"等计划,支持建立了第一批规模化风力发电机整机制造企业并初步实现了规模化生产,标志着中国风力发电机制造行业开始步入产业化发展。经过一段时期的风电机组技术引进和产业化生产,中国国内风电整机制造企业对风电技术和产品的研发认识日益深入。目前,中国风力发电机整机制造能力已取得很大进步,先后开发出若干具有自主知识产权的机型,并在风场进行大规模应用,通过了长时间的验证。近几年随着海上风电场的快速发展,风电机的适应性、稳定性和多样性逐渐加强。

中国风力发电机发展历程

来源:沙利文研究院绘制

中游设备企业数量相对较多,产品国产化程度逐步提升

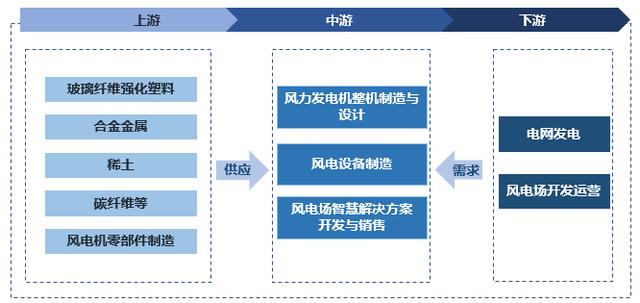

中国风力发电机行业的产业链上游为原材料供应商及风电机零部件设计制造商,从上游零部件制造价值量的角度来看,风机叶片的价值量最大,造价约占整个风力发电机设备的23.0%。然而由于风力发电的叶片和塔筒等零部件制造技术易于突破,因此不少企业参与其中,从而导致中国风力产业链上游的叶片和塔筒等零部件的产能过剩。

中游的风力发电机整机设计制造商及风力发电智慧解决方案提供商。中国风力发电机整机制造业在"十一五"期间取得了快速发展,国家发展改革委明确指出,要推进风电装备制造业技术进步,提高整体产业化水平,培育自主品牌。中游的风电设备企业数目相对较多,多数大型的风力发电机整机制造商在零部件与整机制造方面均已实现批量生产,提升了风电设备产品的国产化程度。中游的快速发展不仅带动了上游风电机零部件及材料的发展,同时新型的高科技水平的风力发电机也为下游的风电场和电网发电提供了强有力的技术支持。

产业链下游主体主要为风电场,依靠中游的风电机组进行发电。风电场在风电机组安装后的架线并网常常滞后,因而会延迟风电机组投入使用的时间,对电力输出造成损失,风电场呈现运营利微的现象。

中国风力发电机行业产业链

来源:沙利文研究院绘制

政策、核心技术、市场需求等因素的促进下,未来风力发电需求将稳步增长

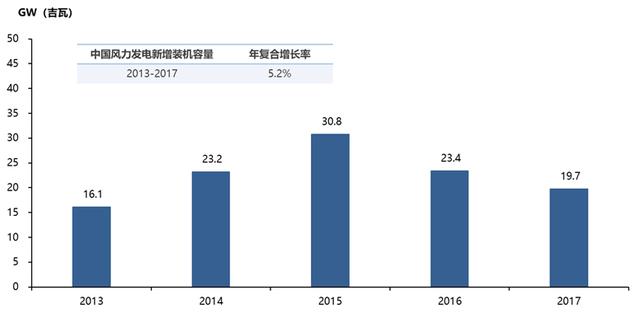

大力发展和利用可再生能源作为应对全球气候变化、能源安全、生态环境等日益严重的问题已成为了世界各国采取的一致行动,中国风力发电机行业在此大背景下快速发展。中国风力发电机行业在2006年至2010年进入高速发展阶段,根据中国可再生能源学会风能专业委员会的数据显示,2010年中国风力发电新增装机容量达到18.9GW,并以44.7GW的累计装机容量成为全球风电装机规模最大的国家。2010年起,由于行业恶性竞争加剧以及设备制造产能过剩,大量企业出现亏损,在一番角逐后,竞争力较为薄弱的风力发电制造商企业逐渐退出市场,经过了两年的产能出清,中国风力发电新增装机容量由2010年的18.9GW下降到2013年的16.1GW。

本轮下滑后,中国风力发电行业的重心由原本的市场扩张转向风力发电机的质量,市场份额逐渐趋于集中。2013年起,中国风力发电行业开始了新一轮的增长,风力发电新增装机容量于2015年攀至30.8GW的高峰点,随后由于抢装潮之后的"弃风潮",风电开发的主战场从"三北"地区转移至开发难度更大的东部沿海地区,从而导致风力发电新增装机容量出现了两年的下滑,下滑趋势在2017年趋缓。截止2017年中国风力发电新增装机容量为19.7GW,2013-2017年复合增长率达5.2%。

中国风力发电新增装机容量,2013-2017

来源:中国可再生能源学会风能专业委员会,沙利文数据中心编制

海上风电机迎来规模化和商业化发展

伴随着中国风电机技术不断成熟和风电项目经验的不断累积,现已研制出多种较先进的工艺,如预浸料工艺、机械浸渍工艺及真空辅助灌注工艺等。同时,增强材料预成型加工的方法也逐渐多样化,如手工铺层、编织法、热成型连续原丝毡法及三维编制技术等。风力发电机技术的进步,促进了中国双馈异步发电机及其控制技术的提高,使得变速恒频风力发电得以发展,成为了目前风力发电系统主流。中国风力发电机行业不断增加技术累积,提高中国风力发电机的设计和制造水平,进而提升风力发电机组的效率和可靠性,使得大型发电机的制造难度降低。

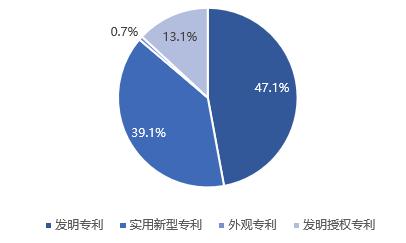

此外,中国海上风电研发力度不断上升,海上风电专利申请数量呈现上升的趋势。2008年1月至2018年6月,中国海上风电专利数累计达到1,178项,其中发明专利和实用新型专利占整体海上风电专利数的86.2%。中国在海上风电技术不断提高和创新,促进中国海上风电开发逐渐由距离海岸线较近的区域走向近海及远海区域,可开发资源进一步增加,成为了中国海上风力发电机向规模化和商业化方向发展的核心驱动因素之一。

海上风电相关专利分布占比,2018H1

来源:fsTEAM采编,沙利文数据中心编制

风力发电机回收机制有待完善

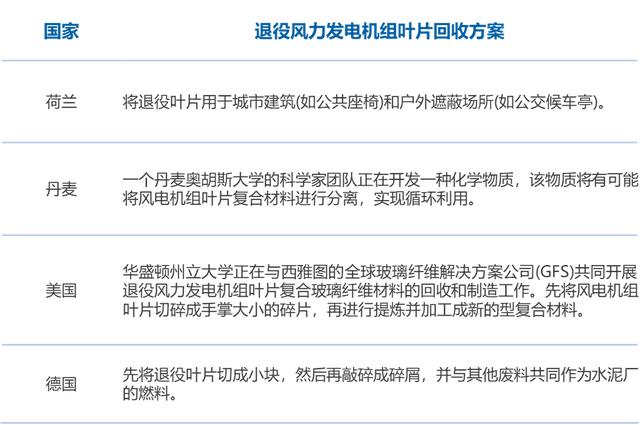

21世纪初以来,风力发电在全球范围内得到迅速发展。随着风力发电技术的提高,风力发电机组的叶片长度逐渐增长,以便捕获更多的风能,大叶片风力发电机成为了产品趋势,但是退役后的风力发电机组叶片如何处理也成为了一个世界性难题。现有的处理退役风力发电机组叶片的方法有:垃圾掩埋、焚烧或回收。用退役风机的废旧部件等回收材料制成的新叶片可以取代旧的叶片,且做到了资源的循环利用,因此回收是更环保的一种处理方式。过去的几年,全球各国就退役风力机组叶片的回收问题进行了大量研究项目,并提出了一系列回收方案。

世界各国退役风力发电机组叶片回收方案

来源:沙利文研究院绘制

尽管各国在退役风力机组叶片的处理上取得了较为显着的成功,但是由于成本问题,相关项目并未得到很好的发展,具有工业规模的回收风力发电机叶片的工厂更是屈指可数。中国在退役风力机组叶片的回收处理领域几乎是空白的,相关的材料回收利用产业也不完善,这主要是由于中国风力发电机行业起步较晚,目前绝大部分风力发电机组尚属于正常服役期,机组退役问题尚不突出。但随着时间推移,叶片磨损老化、风力发电机组将超过使用年限,对退役风力发电机组叶片的回收处理是行业无法避免的问题。因此,未来面对大量退役的废弃叶片,回收技术的不成熟和回收机制的不完善将成为行业发展的重大阻碍。

沙利文全球合伙人、全球市场战略规划副总裁兼中华区总裁王昕博士指出,随着中国风电行业市场走向成熟,以及超出质保期风电机的累计式增长,一批领先的风机整机商正逐步从单一制造商向风电机运维服务商转型。未来,中国大批风力发电机组的退役,更新改造和换代升级的需求将成为风电运维市场的增长动力,中国风电运维市场将成为风力发电机行业发展的新增长点之一。