某1.5MW风机齿轮箱润滑系统机械泵电气化改造研究

2018-09-21 16:26 来源:风电技术 点击:5782

1 引言

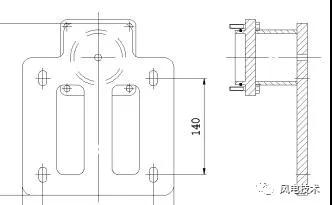

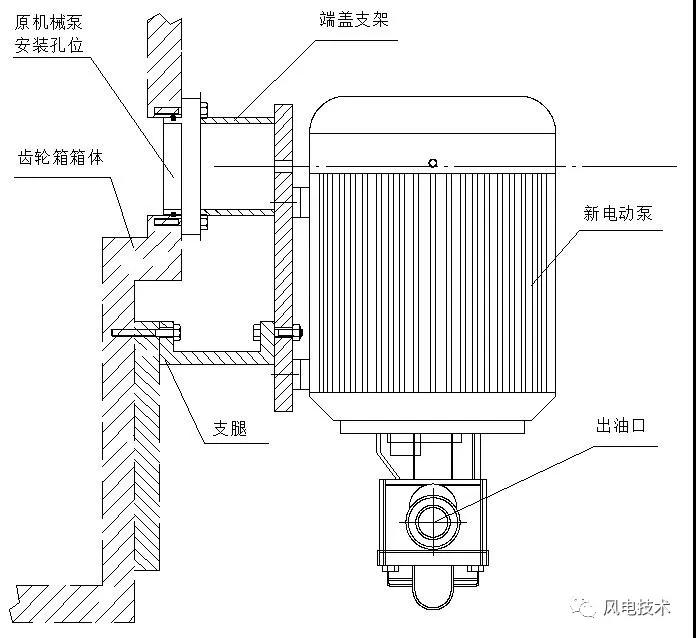

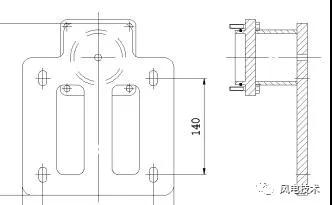

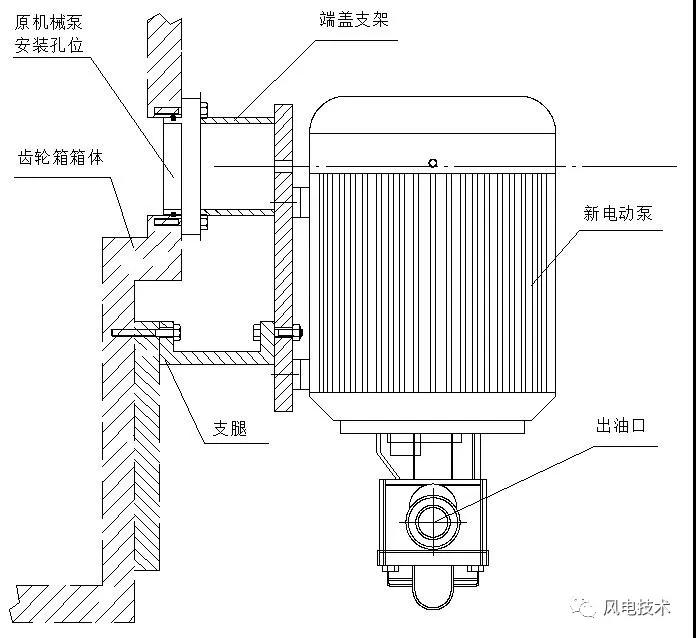

图2 端盖支架

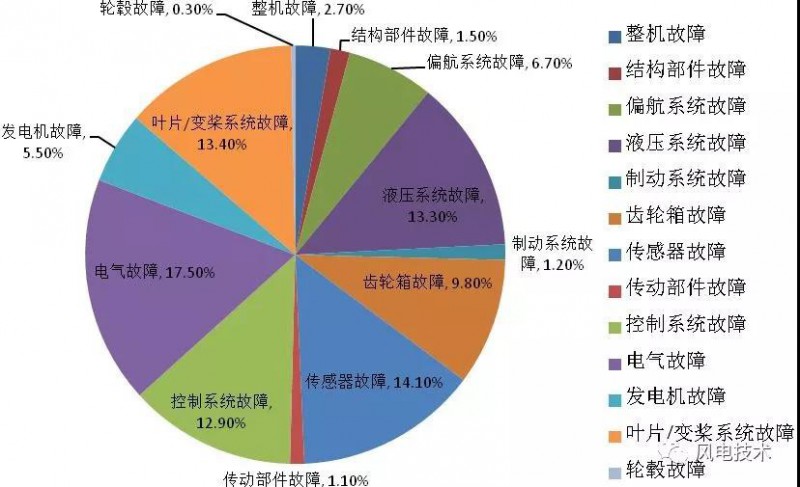

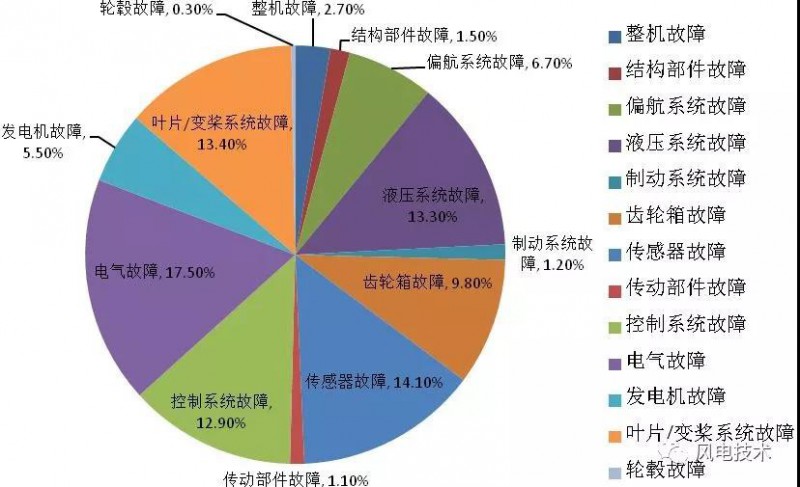

风电齿轮箱作为风机的核心部件之一,其润滑系统对整个发电机组的工作状况及使用寿命起到至关重要的作用[1-3]。风力发电机中不同部件故障占故障总数的百分比如图1.1所示,其中,润滑系统的失效占风机失效类型的13.0%。因此,有效保证润滑系统各部件的正常工作,是风机运维中的重要环节。在对某风场1.5MW风机的监测过程中,发现其监测系统频繁出现入口处油压过低的报警,经过风电场现场咨询勘查及技术分析,准备对主齿轮箱润滑系统机械泵进行电气化改进。

图1.1 风力发电机不同部位故障比例

2 润滑系统的组成

润滑系统指的是向机械设备或设备组的摩擦点供送润滑剂的系统,包括用以输送、分配、调节、冷却和精华润滑剂以及指示、报警和监控润滑压力、流量和温度等参数的整套装置。在风力发电机的润滑中,润滑部位包括主轴承部分的润滑、齿轮箱部分的润滑、电机部分的润滑、偏航部分的润滑、变桨部分的润滑。其中,风力发电机的主要润滑部分是齿轮箱。其润滑系统主要由球阀、电动泵组、机械泵、组合式油液污染控制元件、冷却器、压力传感器、功能阀组和软管组成其中,电动泵组、组合式油液污染控制元件和功能阀组集成与一体,机械泵安装与齿轮箱上,风冷却器通过软管串接于系统中。齿轮箱运行前由电动泵提供润滑油至齿轮箱各个润滑点,齿轮运行后开始驱动机械泵,此时润滑系统由电动泵和机械泵同时供油。

3 油压低的原因

3.1 润滑系统管路泄露或堵塞

当齿轮箱中的润滑油系统存在着冷油器的泄漏或者是润滑油系统的堵塞问题时,如果不及时地进行处理,必定会引起润滑油压过低的问题。

3.2 油箱油位过低

如果齿轮箱润滑系统油位过低,则会大大缩短系统回油时在油箱内的停留时间,容易导致油中所含有的水和空气无法有效地排除。此外,油箱油位过低还会让润滑系统吸入口无法有效地浸入油面,从而加大了泵中的空气含量,空气会在设备的运行过程中逐渐进入到主油泵,进而导致主油泵出口油压过低的问题。经现场检查,未发现油位低于标准油位的状况。

3.3 机械泵正常工作异常

风电齿轮箱设计机械泵是为了在电动泵不工作的情况下,继续对齿轮箱各润滑部位(主要是轴承、齿面啮合)进行供油,减小轴承和齿轮件的磨损,以提高齿轮箱的寿命。但是随着齿轮箱长时间的运行,机械泵出现故障的频次也不断增加,以致更换机械泵。机械泵出现的故障主要包括振动噪音偏大、机械泵不抽油、温度过高等。经现场检查,机械泵在运行过程中噪音偏大。拆解后,机械泵齿轮箱存在严重磨损(如图2)。

图3.1 机械泵齿轮磨损

以上结果表明,该齿轮箱润滑系统入口油压低是由机械泵齿轮的磨损引起的,为此,对主齿轮箱润滑系统机械泵进行电气化改进。要求在改造完成后辅助润滑系统作为齿轮主润滑系统的辅助系统,应能辅助提供稳定的润滑冷却油压,保证齿轮箱润滑系统正常工作,并且新增电动润滑泵应能接受风机主控系统发出的控制指令,根据风机待机或运行的不同状态,执行相应的运行工作流程。润滑系统应能在出现故障时自动停机保护,并能即时反馈到风机主控中显示报警信息。

4 改进方案

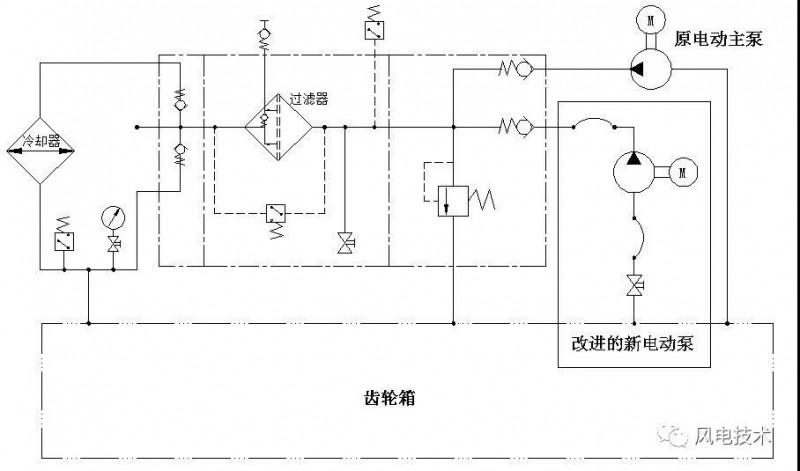

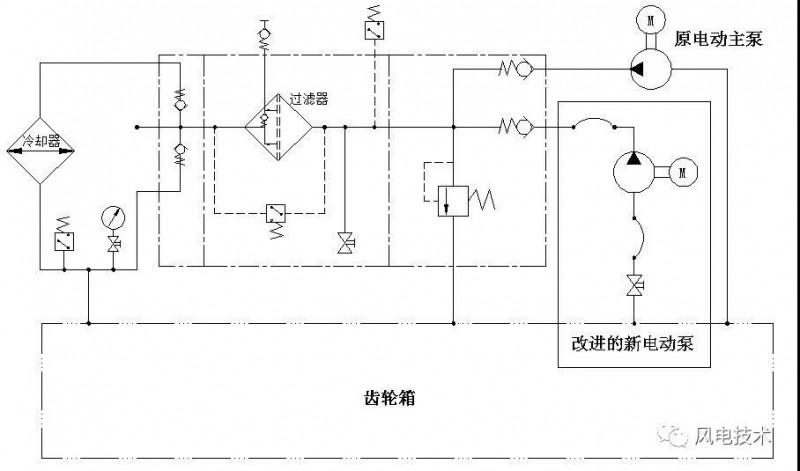

4.1 油路部分方案

根据前期方案比选,考虑现场实际尺寸空间及后期维护操作等情况,更换机械齿轮泵为电动油泵,实现风机启动即持续供油的可控模式,与原电动泵一同工作,保证齿轮箱足够的润滑油量油压。电动机与油泵为内置连接,满足安装空间尺寸和原设计油量要求。

新电机型号: REP-MDK25-D15功率1.5kw 6极,新油泵排量25升/分。

基本原理图如图4.1:

图4.1 齿轮箱电气化改造原理图

4.2 电气部分方案

根据润滑系统计算选型,电动泵电机功率1.5kW,三相,400V△-690VY接法,额定电流3.2A。

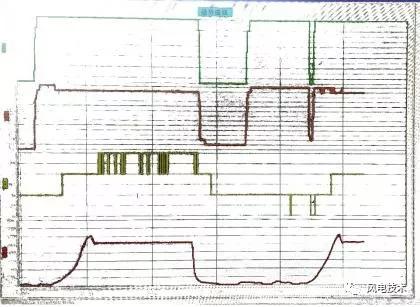

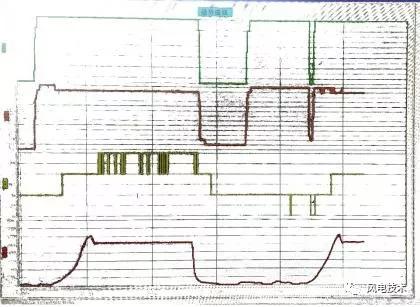

分析目前风机机组齿轮箱润滑泵工作控制情况,录波如图示,可以看出在齿轮箱处于低转速(<200rpm)情况下,电动泵处于间断工作模式,启动约3min-停止2min。而在齿轮箱高转速情况(>200rpm)情况下,电动泵连续工作。

这种工作模式跟原有齿轮泵工作模式基本一致,两者在正常发电情况下处于同时启停状态。为简化新电动泵控制电路,尽量减少对原有风机主控电路进行变更和操作,所以在本次技改中将新增电动泵和原齿轮箱电动泵并联控制,同时启停。

4.3 技改接线方案

考虑到原风机控制柜内预留部分冗余控制电路,实际并未安装,所以可以在主控柜内原有控制电路的基础上进行调整,用作新加电动泵的控制电路。

具体如下:

1.电动泵现场配线(4x1.5mm²,从齿轮箱电动泵接入风机主控柜,接线端子X1,要求做好防护,并在通电前测量接地电阻和绝缘电阻。

2.油泵电机接地连接。

3.断开原冗余控制电路继电器到主控模块DO 509的连接。

4.将继电器控制线圈接入主控模块DO 513。

5.更换原电动机断路器,替换为GV2-ME08C(原有辅助触点继续使用)。

6.更换原有指示标签为“齿轮箱油泵2”

7.替换相关电路图。

8.通电试运行,检查相序和电流、电压。

9.做好相关记录。

5 电气改进过程

5.1 基本施工流程

停机确认→排油盛装→原机械齿轮泵拆除→原齿轮箱孔洞使用新端盖封堵→集成电动泵安装固定(利用原孔洞地脚及端盖支架,吸排油管选用原软管)→管路连接→ 电路及控制线路连接加注润滑油→试车前检查清理→试车

5.2 改进工艺步骤

5.2.1 停机确认

按风场及风机技术要求选择适合天气停机确认,锁定风轮锁。

5.2.2 排油盛装

清洁齿轮箱检查口,打开齿轮箱目视检查润滑油。如无异常,使用准备好同牌号的清洁空油桶排油。

5.2.3 机械泵及管路拆卸

准备好接油盘放置在机械泵下方,拆下机械齿轮泵所连接的油管,根据情况确定是否还需电动泵排油。拆下机械泵联轴器法兰盘四根M8螺栓,机械泵及胶管口用清洁抹布包好,螺栓妥善放置。机械泵及油管位置如下图1。

图1 机械泵位置

图2 端盖支架

5.2.4 集成电机泵安装

使用新的端盖支架(如图2),上好密封圈,用原四根M8联轴器法兰螺栓固定,下支腿一端连接到原有齿轮箱端盖(如图3),另一端固定到新电机支架上,固定方法如图4。

图3 已有端盖

图4 新电动泵固定方式示意图

5.2.5 管路连接

检查连接新胶管,使用清洗剂清理干净接口,并检查吸油排油管螺栓紧固后。

5.2.6 电路及控制线路连接

按电气线路及控制线路见齿轮箱技改方案(电气部分)要求接线。

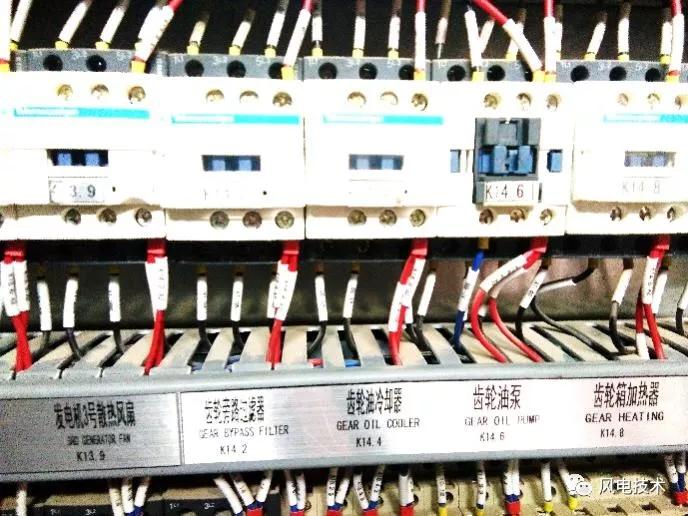

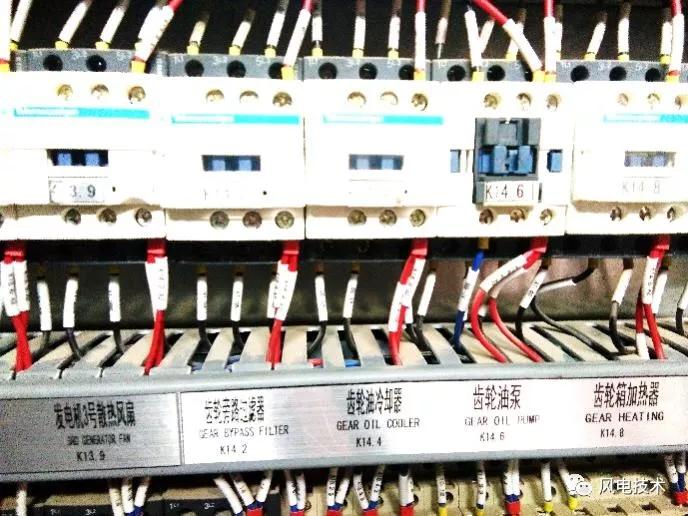

图5 柜内电气接线

5.2.7 加注润滑油

使用手动或电动滤油车加注已抽出的润滑油,检查油位,根据情况是否补充加注。

5.2.8 检查清理

检查管路螺栓紧固,齿轮箱检查口内无异常,电路及控制线路接线无误,清理工具及新旧抹布,确认无误后,通电准备测试。

6 结论

某1.5MW风机经过电气化改造最终效果如图6.1所示,

图6.1 电气化改造后的齿轮箱

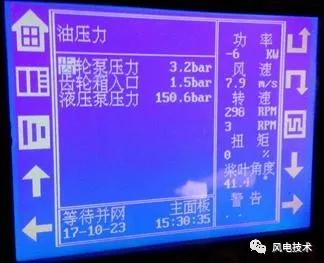

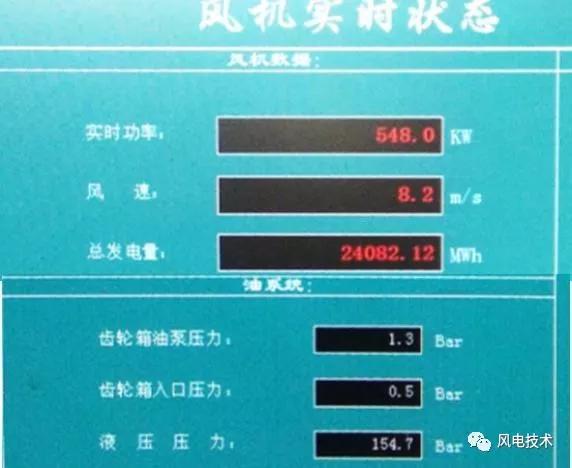

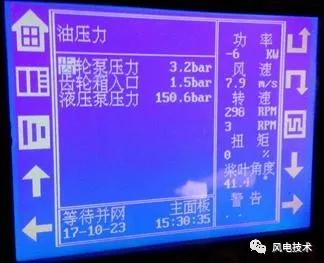

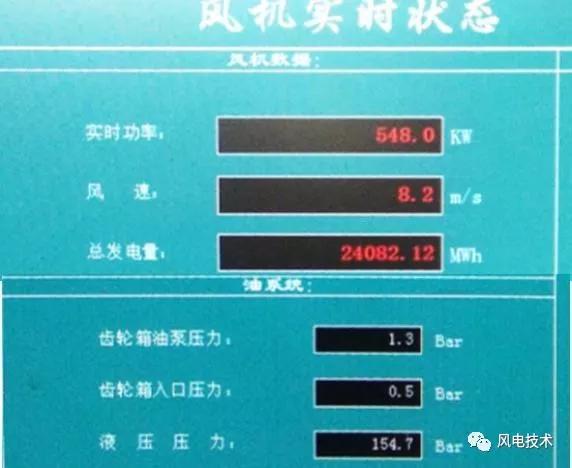

随后对改造的系统进行实验,单机测试新电动泵运行不小于15分钟,待压力稳定后观察润滑系统压力并记录,工作正常。与原电动泵联动测试运行,不小于15分钟,待压力稳定后观察润滑系统压力并记录。运行正常后解除锁定通知业主,启动风机,注意观察齿轮箱运行各项参数(如图6.2)。与改造前的齿轮箱各项参数(如图6.3)对比,齿轮箱入口压力由0.5bar提高到1.5bar,压力提高了3倍,有效解决了齿轮箱入口压力低的问题。

图6.2 改造后风机及油压状况

图6.3 改造前风机及油压状况

以上结果表明,改造非常成功,即解决了齿轮箱入口油压低的问题,新增电动润滑泵又能接受风机主控系统发出的控制指令,根据风机待机或运行的不同状态,执行相应的运行工作流程,提高了风机齿轮箱的智能化成都,同时提高了润滑系统在出现故障时自动停机保护能力,能即时反馈到风机主控中显示报警信息。

参考文献:

[1]、薛凯.浅析齿轮箱润滑系统的结构和控制原理[J].液压与气动,2011(03):58-59.

[2]、李广伟,赵登利,于良峰.风电齿轮箱润滑系统故障分析及解决方案[J].风能,2015(11):90-92.

[3]、米林,秦甲磊,谭伟,吴旋.某风电齿轮箱运行状态监测系统设计[J].重庆理工大学学报(自然科学),2012,26(08):26-30.

作者简介:

马世明,现任宁夏银星能源股份有限公司检修检测基地营销副总经理,兼任中国矿业大学银川学院和北方民族大学机电系客座教授,主管风电、煤炭、火电、铝加工行业后市场检修检测市场营销业务,尤其在齿轮箱减速器的设计制造及检修维护方面有丰富的工作经验。