风电机组运维及大部件修复专场——南京安维士传动吴伟强:齿轮箱高标准维修的必要性与风电运维市场发展趋势分析

2018-06-14 17:17 点击:5050

南京安维士传动技术股份有限公司技术总监吴伟强出席“第五届中国风电后市场专题研讨会”, 在风电机组运维及大部件修复专题论坛,分享题为“齿轮箱高标准维修的必要性与风电运维市场发展趋势分析”的主旨演讲。

南京安维士传动技术股份有限公司技术总监 吴伟强先生

以下为发言内容:

吴伟强 :各位来宾,大家下午好!今天非常荣幸能够有这个机会站在这里与大家分享这个话题,齿轮箱高标准维修的必要性与运维市场发展趋势分析。我来自南京安维士主要专注于齿轮箱维修整体解决方案。分三个方面:

第一部分,风电齿轮箱运维市场现状。

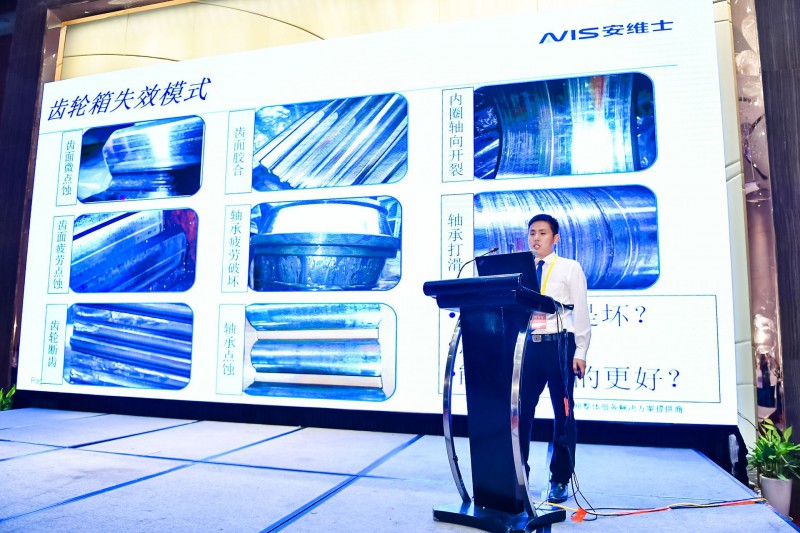

齿轮箱失效模式,主要集中在机械部件,又主要是齿轮、轴承和箱体,有是结构件。这些大家看着比较眼熟、齿轮的胶合、微点蚀、开裂等等,有客户问我们,齿轮箱很多台连续出现同样的故障,而且故障坏了之后怎么去修的,现在问我们已经你们修补方案能不能把这些问题解决掉。这几年也越来越多发现了,后市场现在越来越步入正规。在前几年的时候齿轮箱在回场进行修复的时候,客户需求的是什么时候修完,价格是不是很低,主要关注这两方面的信息,现在越来越关注的是这个为什么会坏,修复有没有考虑到后面的可靠性,能不能避免这些问题。

齿轮箱的可靠性影响到齿轮的全生命周期的成本,齿轮箱的费用、吊装的费用、运维费用。柱状图,最后这个齿轮箱损坏比较严重,早期的时候没有出现,到最后发现齿轮箱严重的破坏,导致齿轮箱基本没有维修价值的,这个时候成本就非常高。

如何保证维修齿轮箱的可靠性。这就是我们提出齿轮箱高标准的维修。这是我们标准维修流程,常规齿轮箱要做哪些流程?齿轮箱检查、拆箱、每个零件要检查、零件反修、计算分析、到试验、外观发货,这是标准的流程。

高标准的维修和常规的维修有哪些区别?高标准维修有几个部分,昨天和今天的会议上,很多各位专家都提出来这样一个问题,行业内急需一些行业的标准,因为有标准大家可以有标准可依,所有的处于同一起跑线,如果没有标准,有些厂家这样修,有些厂家那样修,导致维修质量良莠不齐,依据标准进行维修的。

第二个是失效的分析。

这个齿轮件为什么会坏,如果只是简单的原样的复原修复,是不是过几年又出现同样的问题。全方位计算分析、优化式修复、有效试验验证。常规式维修没有标准,没做失效分析、和计算分析。这几年风电齿轮箱后市场维修也看到维修标准方案不一致,有些厂家针对坏哪修哪,不是做整体齿轮箱的质保,我们在2015年下半年的时候,我们安维士联合中国船级社、南高齿业主单位和主机厂和同行的齿轮厂家依据多年齿轮箱后市场维修经验,编辑了齿轮箱简捷技术规范,去年8月份正式发布了。在这个里面我们也是希望规范化我们齿轮箱的维修,比如说我们齿轮在检查的时候需要经过安装,还有齿轮的粗糙度,维修的要求进行细化,还涉及到各个零部件,润滑系统、箱体件、轴承件需要怎么检查,维修达到什么样的要求,最后齿轮箱在安装之后进行完整的验证,需要达到什么样的要求?

失效分析这里提了个,一个齿轮上的设计,一个齿轮的质量,你的设计是不是符合要求,你产品的要求是不是符合要求,除了这块还有个很重要的,理论工况和实际工况是不是符合?很多时候我们发现你在这个齿轮设计的时候是依据你的理论工况,但实际情况可能他的运行并不是跟你的理论是相符合的,所以我们需要根据齿轮箱的运行数据以及故障现象分析失效原因,确定真实的工况,然后再提出一个优化的方案,避免出现重复性的工作。

全方位计算现在主要涉及四个方面。为什么要全方位计算,我们风电后市场这几年发展起来,主要维修的齿轮箱还是在零几年的齿轮箱,由于当时技术的限制,很多齿轮箱的设计存在一些薄弱点,因为当时技术水平确实没有现在高,经过这几年的发展之后,我们国内齿轮箱技术是越来越高了,以现在的技术标准对当时的齿轮箱进行重新的计算较合,验算一下,和失效进行对比,发现齿轮箱存在哪些问题,维修的时候需要注意什么,这个也是跟机械故障比较符合的,齿轮修形计算,还有结构件计算,这四块分析也是目前齿轮失效最多的部件。

齿轮箱主要失效的形式,微点蚀主要是初期的失效,这个危害比较大,但看起来并不是特别起眼,看起来不光滑,但放大镜看起来就很多凹凸点。很多追求失效的时候,都会问到底是由于结构本身问题出现的失效,还是后期运维出现的失效,还是质量问题。计算主要是计算这几个方向,额定载荷、最大载荷,极限载荷,我们计算的强度和失效是对得起来的。像胶合强度就出现齿轮风险的和概率,微点蚀看看齿轮出现微点蚀的概率,并不是安全系数低就一定会失效,只是说失效的概率会比较大。我们有发现这样的问题,有些齿轮箱比如说老断齿,毁了好多台,每次断齿都这样。如果我们知道这方面的因素就可以进行优化。轴承也是一样,有疲劳破坏、还有开裂,是不是安全不满足要求,我们对轴承也要进行计算。用的是bearinx软件,可靠性这是我们这几年认为比较重要的概念。其他几个方面,可能计算角度,各种轴承都可以满足这个要求,但相对来说可靠性的要求会更高一点,目前计算是基于90%的可靠性,要求可靠性更高,对轴承的要求就越来越高了。

齿轮修形计算,这个是微观的修形对于不是本行业的人不是特别明白。我们任何零部件在承受载荷的时候都有可能变形,一旦变形就会导致齿轮局部的偏窄,颜色偏红的就是应力大的区域,短时间内不会有问题,经过长时间的运转,然后在局部会出现局部的失效,导致局部的微点蚀、点蚀剥落都是有可能的。齿轮修形是非常重要的环节,修形计算就是齿轮运作过程中存在的变形,进行提前的修正。受载之后可能往哪个方向偏,就特意对哪个方向进行修正,最终在负荷运行的时候,齿面是不存在偏转的,整个齿轮方向都是均载的。因为修形计算相对来说比较复杂一点,主要是由于受载之后变形引起的,变形东西比较多。结构件变形、轴变形,我们要计算轴承的刚度,轴承本身有个热胀冷缩的原因,最后整个轴齿轮本身也会有变形。齿轮修形也是基于这几个方面来计算的,从这个方面上看到,要进行齿轮修形计算要求比较高。要有这么多的软件,要有这么多人员进行计算,耗费的时长也比较多,这个是相对来说,我们认为是非常有必要的。

这个是我们对齿轮全面计算完成之后,对齿轮进行建模,上面形云级,整个横向就是齿面方向,从左边到右边齿轮的颜色是比较均布的,目前这个齿轮是比较均载的,应力比较均衡。修形不只是均衡的目的,应力都要考虑,齿端部都是应力比较集中的区域,我们都需要进行调整。这里讲的是我们修形计算的例子,很多人不是特别明白,修形的意义在什么地方,拿1.5MW的齿轮,齿宽16厘米,然后在整个齿片方向修下去多修少修,修多少,0.02个毫米,这是相对微观的,肉眼是没办法判断出来的,但即使这样的偏差导致齿面的均载系数从1.13降低到2.13,这个是修形偏转是小的。很多时候我们会对客户讲修形是比较重要的,希望齿轮经过理论计算,还有一个试验的验证。这个在我们解决技术规范里面也对修形的要求提出更强的要求,其他的像齿轮箱方向的接触到达50%、60%就可以了,这次提出更高的要求。

优化式修复,内窥镜测点增加、润滑油路内置,润滑方式调整,以前一些老式的齿轮箱可能没有强制润滑,现在发现强制润滑是有优点在的,经过清洗以后会比较干净,油温比较低。还有密封结构的优化等等,这个也是在优化过程中会考虑的。有效试验验证,目前主要分了这几块,在所有齿轮箱维修之后所要进行的验证,包括油量分配试验,早期的很多齿轮箱没做过这个试验,有些油量特别多,有些地方的油量特别少,润滑油可以讲是齿轮箱很重要的一个点,齿轮的正常运行、轴承的正常运行都离不开润滑油,润滑油这么重要,每个部件在正常运行所需要的方式、润滑油量都不一致。空载漏油模拟倾角进行试验,加载试验、齿轮啮合检测,刚才讲到了齿轮的修形计算,修形计算是理论的,还通过试验来验证,试验完成之后看到齿色来分析。还有振动噪音试验,热平衡试验。有效试验验证在我们的检验技术规范里面有详细的要求,要做到哪些试验,达到哪些要求才算是合格的产品。

案例分享,这是某个齿轮箱优化维修方案,对齿轮箱长时间运行维护发现,轴承坏的非常多,可能一年要修很多台,然后我们对他这个轴承进行计算,发现基本上都是能满足要求,但相对来说可靠性没有其他轴承高,对它进行了处理。我们现在也发现了,很多箱体机、结合件的开裂主要是由于刚性不够,对齿轮箱增加了刚性的要求。还有发现早期的齿轮箱采用调制齿圈比较软,现在采用的齿圈比较硬,能够提高表面的承载能力,提高表面的耐磨性。强制润滑也在试验,行星轮、齿圈强制润滑,如果现场不干净,清洁度比较差,我们发现很多润滑油比较差,用比较差的油进行润滑再加上齿面可能比较软,颗粒物进入之后,导致出现微点蚀剥落,会进行强制的润滑,但这个目前还在实验当中,这个改动会比较大,把所有的油漏进行整改、修形优化。还有齿轮啮合安全系数比较低,我们会为你重新设计个齿轮。这些优化方案都是基于一个维修标准。第二个对它进行故障的分析。第三个对它进行全方位的计算分析,最后得出优化方案。我们希望对行业的倡导,大家对齿轮箱有个可靠的修复,而不是坏哪修哪,来维持整个行业有序的发展,这个是跟大家分享的主要内容。我们跟船级社联合搞了个齿轮方案。

谢谢大家!

(根据发言整理,未经本人审阅)