海上风电风机叶片日常检查及维护方法

2018-03-08 15:10 来源:海上风电资讯 点击:4049

叶片是风电机组将风能转化为机械能的重要部件之一,是获取较高风能利用系数和经济效益的基础,叶片状态的好坏直接影响到整机的性能和发电效率,而叶片承受载荷较大,运行环境恶劣,风吹、日晒、雨林、雷击、腐蚀等等都会对叶片的寿命造成巨大影响,因此随着运行年限的增长,随时都会发生意外损伤甚至事故,直接影响风电机组的安全运行和风电场的经济效益。为此,本文通过对风电机组叶片产生问题的原因进行分析,提出日常检查方法以及时发现叶片问题,减少损失,并对常见的可自己修复的叶片受损类型提出维护建议。

叶片产生问题的原因

从建设完成后的角度来看,叶片产生问题的主要原因有以下两方面。

一、自然原因

由于沿海地区的特殊情况,沿海的风电场叶片受损主要来自雷击、盐雾以及台风的破坏。

(一)雷击

雷击对风电机组安全运行产生的危害较大。闪电释放的巨大能量会造成叶片严重损坏。雷击造成叶片损坏主要有以下两种情况:一是闪电击中叶片叶尖后,释放大量能量,瞬间使叶尖内部结构温度急剧升高,引起气体高温膨胀,压力上升,造成叶尖爆炸开裂;二是雷击产生的巨大声波也会对叶片造成冲击破坏。

(二)盐雾

在沿海风电场,盐雾对叶片的腐蚀是一个不可忽视的问题。长期受腐蚀后的叶片前缘胶衣容易脱落,长期运转后将损伤到纤维层,加速叶片老化,造成开胶和纤维层损伤。同时,由于盐雾的日积月累,叶片表面将形成一层不均匀的覆盖层,破坏叶片平衡,严重时将影响叶片运转效率。

(三)台风

由于风电机组叶片设计有规定的使用环境条件,其在正常条件下具有足够的强度和韧度,但在台风期间,受到如大阵风、强剪切风等的不断交叉袭击,使叶片超过其设计载荷,容易产生损伤,严重情况将导致叶片折断,甚至风电机组损坏。2013 年9 月22 日,国华公司的红海湾风电场便是遭受到超强台风“天兔”而造成大量风电机组叶片折断甚至倒塔事故。

二、运行和维护不当

(一)漏油处理不及时

运行维护时没做好密封维护将导致的油渗漏,漏出的油穿透叶片层板后,易引起叶片分离。叶片内部缝隙需要清洁控制。叶片外层的油渗漏将产生污垢,降低其运行效果。

(二)裂缝未及时发现

日常巡视巡检未及时发现叶片存在的裂缝。由于裂缝会生长,随着时间的延长,小问题可能滋生大事故。因此,发现裂缝须及时上报,轻微的须定期跟踪观察,严重的须及时进行修复。

(三)污垢未进行清除

叶片好比汽车的挡风板,也会很快地聚集污垢,其性能因而受到影响。失速调桨风电机组在高风速下失速以保护风电机组。这些翼型对前缘上的污垢很敏感,它们会使叶片提前失速。

(四)缺少预防性维护

叶片的周期性、预防性维护对保证风电机组正常运行起到了关键作用,花较少的时间和费用及时维护,或对发现的初期问题苗头进行维修,可以减少停机造成的经济损失以及避免日后高额的维修费用。

常见的叶片检查方法

一、叶片内部检查

叶片安装运转一段时间以后,需要定期进行检查工作,具体如下:

(1)叶片避雷导线是否有缺失或折断;

(2)内部粘结胶部位是否开裂;叶片腹板是否有扭曲;内部是否有分层等缺陷;

(3)叶片内部是否有异物、异声等情况;芯材区域与表层玻璃钢是否有剥离。

二、叶片外部检查

使用高倍望远镜,仔细观察叶片外表面,包含以下检查内容:

(1)叶根密封胶是否开裂、剥落;

(2)叶片表面的盐雾、油污、静电灰等污垢,对是否需要清洗进行评估;

(3)叶片尾边或导向边是否开裂;是否有裂纹、气泡、凸起、麻面、砂眼等现象;

(4)叶片表面的胶衣是否腐蚀、剥落;叶片表面是否有雷击破损处。

三、叶片的受损判断技巧

上述两种检查一般都是风电机组在停机状态下,通过专业设备进行检查与检测,而一个优秀的技术人员一般通过听与看便可找出运转中叶片的缺陷。

(一)声音辨别

如果叶片叶尖处未出现砂眼、软胎、开裂、叶尖磨平现象,三支叶片运转时声音是一致的,叶片转动至地面角度时,如果出现异常声音,或三支叶片的运转声音不一致,则意味着叶片中某些部分受损,需要停车检查叶尖部位和整体叶片的迎风角面(叶脊),观察叶刃至上而下是否产生了横纹。总之三支叶片同时出现隐患的几率极低,从运转声音上,最易判断存在的叶片隐患。

(二)目测辨别

叶片遇雨后,观察叶片迎风面(叶脊)可看出风电机组叶片受损情况。如果叶片迎风面雨后仍显黑色,证明叶片已经出现砂眼,因为外界小生物被叶片打到后,只是附着在叶脊上;如果叶脊没有砂眼、麻面,附着物及污物完

全可以被冲刷掉(盐雾、漏油除外),叶片迎风面颜色越重,证明叶片受损越严重。

叶片常见的维护类型及自我维护方法

一、污垢或盐雾腐蚀

污垢或盐雾会在叶片表面形成一层覆盖层,覆盖层会对叶片的效率产生负影响,所以要定期对叶片表面进行清洗,除去覆盖层。

具体方法为,清洁表面涂YachtCleaner 蜡进行清洗,这种蜡是一高浓缩精炼水基试剂,没有添加研磨介质,可用水稀释。然后使用YachtPolish(一种添加研磨介质的蜡)。对于特别难处理的污渍和顽垢,可使用Yacht Rubbing。对于不是顽固的附着物用Yacht wax 清洗,便能达到良好的清洁效果。

二、开裂

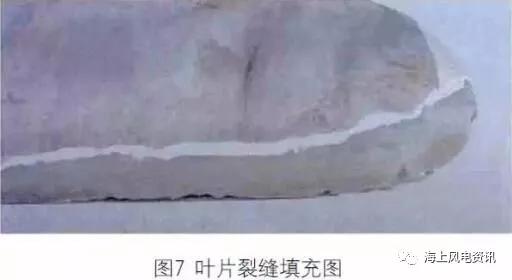

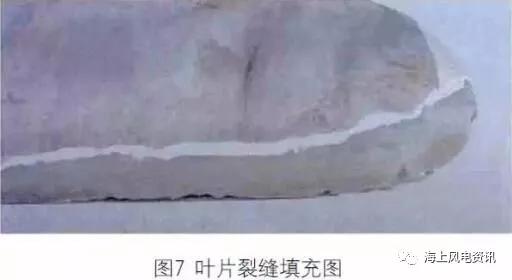

如果叶片的表层完好无损,仅是开胶裂缝,就只需要用胶把裂缝粘起来即可。压接两片表层时,使用木条和夹具(如图4)。

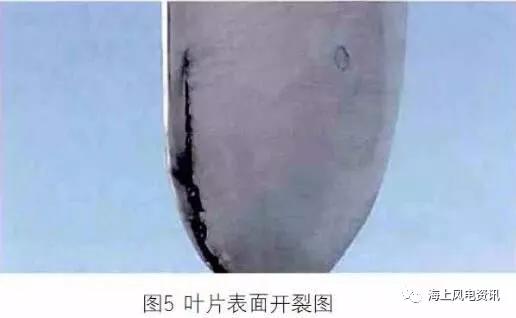

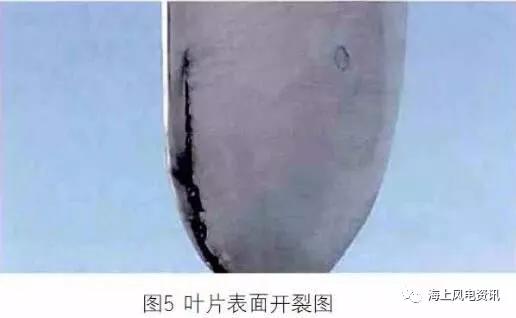

如果是叶片表面开裂,如图5,可以按照下述步骤修复。

(1)用角磨机打磨裂口边缘,尽量不要完全破坏现有的边缘,以便在填充材料时有比较牢固的支撑。

(2)随后将厚缘两侧的漆和胶磨掉,大小向上大约90mm(两侧都磨),长度比裂口长至少60mm。

(3)在裂口中填充经过核准的粘合剂(填充胶),来获得正确的翼型。也可以使用Araldite2021 或Adekit310 胶。确保在粘合前,粘合处胶的厚度不小于3mm。

(4)叶片贴层使用一块两层编织纤维布(两层编织纤维与3 层编织纤维的区分,3 层纤维的一面可以看出有规则的竖向纹理)。大小按照垂直方向超过裂纹约50mm,裂口方向超过裂口末端100mm。贴层用Ampreg20 树脂粘合。随后用加热枪烘干,当贴层不再粘手时,裹上电加热毯,使贴层在60℃环境下保持至少2h。

(5)完全干后,打磨贴层直到与原翼型吻合。为了排出贴层内残存的空气,必要时可在叶尖圆弧部位的贴层上开一个径向的切口。为了避免气眼,建议在贴层外部加一层填充胶。在表面刷涂层。修补后的部分应是圆滑、平整,且无尖锐边角。

三、破损

薄缘部位的缺口必须依照下列程序来修补。

(1)对损坏部位进行切割、打磨,做好修补准备。在损坏相对轻的一面贴上坚硬的东西作支撑。在贴支撑物前把支撑物用胶带包起来。

(2)贴好支撑物后,从支撑物对面开始抹胶,然后烘干胶。当胶凝固后,去掉支撑物。当胶完全干结后,开始打磨,要贴层的区域要仔细打磨。

(3)等待贴层干燥。

(4)打磨修整贴层使之与翼型相符。

(5)为了避免气眼,建议在贴层外部也加一层填充胶。在涂抹混合面漆涂料之前,对贴层外部的胶也要进行打磨修整,要求平整、光滑没有尖锐棱角。

(6)在薄缘上贴宽约30mm 厚的玻璃纤维板。用夹具将两块纤维板固定,形成初步的翼型。当胶干后,再用电热毯包裹起来在大约60℃保持至少1h。等冷却后修整边缘、粘合部位。

(7)有张开现象的贴层必须用胶封死。

结语

叶片在高空、全天候条件下工作,时刻受各种介质侵蚀或影响,如未能及时发现问题或忽视小问题,极易造成事故。这类事故通常在大风季节出现,不仅带来昂贵的修补费用,更易造成发电量的严重损失。因此,对叶片进行定期检查维护,早期发现问题并尽快采取措施,才是避免事故、减少风险、稳定风电场收益的有效方式,才能为风电场安全运行提供有力的保障。