老旧风场升级 运维公司的春天到了?

2016-04-03 09:38 来源:风电峰观察 点击:1126

风电峰观察:真是磨刀不误砍柴工。通过该文可以判断,未来风电运维市场一定是整机厂家或者其他具有相当实力的专业运维公司的天下,目前国内这几百个运维公司恐怕还会像几年前整机厂家那样经历大浪淘沙的过程。

在美国和欧洲,尤其是在风电发展较早的国家和地区,对运行已久的风电场进行性能优化,并降低运维成本已经成为一个主要的挑战。 按照风电机组寿命为20年计算,仅在欧洲,就约有11GW(1100万千瓦)的风电装机容量将在2020年需要退役。欧洲风能协会(EWEA)预测在2020年和2030年之间,这一数字将会增长至76GW(7600万千瓦)。

按照风电机组寿命为20年计算,仅在欧洲,就约有11GW(1100万千瓦)的风电装机容量将在2020年需要退役。欧洲风能协会(EWEA)预测在2020年和2030年之间,这一数字将会增长至76GW(7600万千瓦)。

据欧洲风能协会称,运维成本在风电机组全生命周期度电成本中占到了20%至25%的比例。在风电机组运营初期,运维成本相对较低,但在后期将会倍增(根据原文,前期为10%~15%,后期为20%~35%,由于原文未提及百分比的基数,故略为倍增)。

随着机组运行时间的增加,机组可靠性降低,某些型号老旧的备件短缺,以及零部件更换率的普遍上升,都可能会导致成本激增。

“目前最大的挑战是保持老旧机组,包括所有不同部件的供应链,这意味着需要对机组的(剩余)寿命有所掌握。一些机组寿命约为20年,而我们则取15年作为节点,在某些情况下,我们会对机组进行改造或升级。”美国某大型风场的经营商表示。

工业专家说,(提前)结束机组运维的生命周期将为业主提供一个升级技术和提高产量的机会。

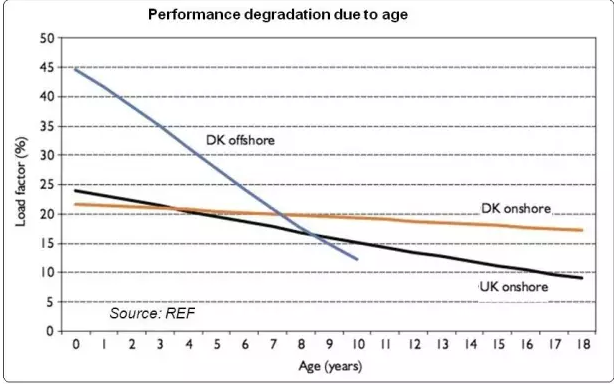

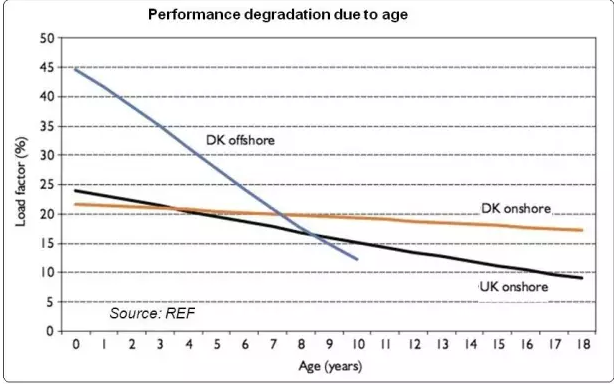

可再生能源基金会(Renewable Energy Foundation)在2012年所做的一项研究指出,机组负载系数随着机组运行时间增长而逐渐降低。这项研究对英国和丹麦的一些风电场性能进行了分析。 机组运维质量、远程数据分析和升级服务对老旧风场的性能起到了重要作用。像状态监测系统(CMS)之类的预测技术,可以在部件故障发生之前进行预测,为优化机组性能,并降低运维成本,起到了关键作用。

机组运维质量、远程数据分析和升级服务对老旧风场的性能起到了重要作用。像状态监测系统(CMS)之类的预测技术,可以在部件故障发生之前进行预测,为优化机组性能,并降低运维成本,起到了关键作用。

一个大范围的升级,可以帮助优化机组性能,并增加老旧风电场的现金流,同时降低长期的运维成本。

现代化升级不仅可以帮助延长机组寿命,同时还能在机组生命周期内将系统的完整性和性能保持在一个较高的水平。

KK公司(KK Wind Services)的CTO Rene Balle表示,安装远程监控系统,并升级机组电气部件是提高机组可靠性的关键。

其他传感器,如油粒子计数器或主轴承损坏检测器都可以提高机组诊断系统的性能。其他的解决方案,如先进的离线油过滤系统,已被证明可以提高液压系统的可靠性。

设备制造商的研究和开发团队正在继续开发能够适用于机组平台生命周期的性能先进的功能。一些解决方案可以在两年内收回成本。像Siemens的高风穿越功能(High Wind Ride Through,简称HWRT),可以在极限风速的工况下优化机组性能,降低机组停机小时数。

目前,对于运行10年至20年之间的风机,提升性能的升级服务存在显着需求。对于大多数的升级服务,只有运行时间超过3年升级才会有经济意义;在某些情况下,由于(前期)投资数额较高,则需要在机组寿命期前至少10年进行升级才能够有经济意义。

运营商可以通过运维评估和状态监测,在机组运行的早期开始相关的准备工作,判断何时才是对机组进行升级的最佳时机。

在美国和欧洲,尤其是在风电发展较早的国家和地区,对运行已久的风电场进行性能优化,并降低运维成本已经成为一个主要的挑战。

据欧洲风能协会称,运维成本在风电机组全生命周期度电成本中占到了20%至25%的比例。在风电机组运营初期,运维成本相对较低,但在后期将会倍增(根据原文,前期为10%~15%,后期为20%~35%,由于原文未提及百分比的基数,故略为倍增)。

随着机组运行时间的增加,机组可靠性降低,某些型号老旧的备件短缺,以及零部件更换率的普遍上升,都可能会导致成本激增。

“目前最大的挑战是保持老旧机组,包括所有不同部件的供应链,这意味着需要对机组的(剩余)寿命有所掌握。一些机组寿命约为20年,而我们则取15年作为节点,在某些情况下,我们会对机组进行改造或升级。”美国某大型风场的经营商表示。

工业专家说,(提前)结束机组运维的生命周期将为业主提供一个升级技术和提高产量的机会。

可再生能源基金会(Renewable Energy Foundation)在2012年所做的一项研究指出,机组负载系数随着机组运行时间增长而逐渐降低。这项研究对英国和丹麦的一些风电场性能进行了分析。

一个大范围的升级,可以帮助优化机组性能,并增加老旧风电场的现金流,同时降低长期的运维成本。

现代化升级不仅可以帮助延长机组寿命,同时还能在机组生命周期内将系统的完整性和性能保持在一个较高的水平。

KK公司(KK Wind Services)的CTO Rene Balle表示,安装远程监控系统,并升级机组电气部件是提高机组可靠性的关键。

其他传感器,如油粒子计数器或主轴承损坏检测器都可以提高机组诊断系统的性能。其他的解决方案,如先进的离线油过滤系统,已被证明可以提高液压系统的可靠性。

设备制造商的研究和开发团队正在继续开发能够适用于机组平台生命周期的性能先进的功能。一些解决方案可以在两年内收回成本。像Siemens的高风穿越功能(High Wind Ride Through,简称HWRT),可以在极限风速的工况下优化机组性能,降低机组停机小时数。

目前,对于运行10年至20年之间的风机,提升性能的升级服务存在显着需求。对于大多数的升级服务,只有运行时间超过3年升级才会有经济意义;在某些情况下,由于(前期)投资数额较高,则需要在机组寿命期前至少10年进行升级才能够有经济意义。

运营商可以通过运维评估和状态监测,在机组运行的早期开始相关的准备工作,判断何时才是对机组进行升级的最佳时机。