干湿法纺丝制备高性能间位芳纶及其结构与性能研究

2023-08-02 11:20 来源:合成纤维工业 点击:2165

以间苯二胺和间苯二甲酰氯为单体,通过低温溶液缩聚法制备纺丝原液,采用工程化干湿法纺丝工艺制备间位芳纶,研究了纤维的结构和性能,并与市场上同类产品进行对比。结果表明:干湿法纺丝所得间位芳纶表面光滑,晶粒尺寸较小,结晶度和取向度分别高达49.87%和0.567,断裂强度达5.17cN/dtex,初始模量达106.03cN/dtex,热收缩率为1.9%,与干法纺丝间位芳纶“Nomex”的结构与性能相当;与湿法纺丝间位芳纶“泰美达”相比,干湿法纺丝间位芳纶微观结构更完善,具有更高的结晶度和取向度,断裂强度和初始模量分别提高35%和27%,热收缩率大幅降低;采用干湿法纺丝工艺制备间位芳纶有望实现高品质间位芳纶的国产化替代。

由图4和表3可知:不同纺丝工艺所得间位芳纶试样的热分解温度相差不大,去除水分影响,10%热失重温度在434——442℃,最大热分解温度为445℃左右,800℃时残余率为50%左右,这是因为三种工艺所得纤维分子结构一致,尽管热分解温度会受到结晶结构和分子链排布的影响,但主要取决于分子结构;与湿法纺丝所得纤维(2#试样)相比,干湿法纺丝所得纤维(1#试样)热收缩率由3.7%下降至1.9%,与干法纺丝所得纤维(3#试样)热收缩率(1.8%)相当,这是由于热收缩率由分子结构和聚集态结构共同决定,干湿法纺丝和干法纺丝所得纤维结晶度和取向度较高、分子排布更紧密,自由体积较小,分子链运动受限,因此,与湿法纺丝所得纤维相比,其热收缩率较小。

聚间苯二酰间苯二胺纤维又称间位芳纶,因其优异的耐热性能、力学性能、阻燃性能、电气绝缘性能等而被广泛应用于国防军工、航空航天、轨道交通等国家重大装备领域。目前,间位芳纶工程化制备方法主要有干法纺丝和湿法纺丝,典型的产品有美国杜邦公司的“Nomex”(干法纺丝)和烟台泰和新材料股份有限公司的“泰美达”(湿法纺丝)。干法纺丝纺丝速度快、纤维取向度高,但要求纺丝原液浓度高、喷丝头孔数少,主要用于生产长丝;湿法纺丝可采用数万孔的喷丝头或组合喷丝头,生产效率高,但易产生微结构缺陷。目前国内普遍采用湿法纺丝工艺制备间位芳纶。

干湿法纺丝结合了干法纺丝和湿法纺丝的优点,被广泛应用于聚丙烯腈基碳纤维原丝和对位芳纶等高性能纤维的工业化制备,但迄今为止,国内外关于间位芳纶的干湿法纺丝相关研究和报道很少,尚未有干湿法纺丝间位芳纶工业化生产的报道。目前的研究工作主要是通过引入含杂原子的第三单体(如2,5-二氨基苯并咪唑、双(4-氨基苯氧基)苯基氧化磷、双(3-氨基苯基)苯基氧化磷等)共聚改性制备高性能间位芳纶,提高其耐紫外、力学性能、阻燃性及热稳定性。

针对我国高端领域对高性能间位芳纶的迫切需求,尤其是高强高模低热收缩率间位芳纶的需求,作者采用低温溶液缩聚法制备间位芳纶纺丝原液,然后通过工程化干湿法纺丝工艺制备间位芳纶,研究了纤维的结构和性能,并与市场上同类产品进行对比,以期制备高品质间位芳纶,为干湿法纺丝高性能间位芳纶的国产化提供技术参考。

1 实验

1.1 原料

N,N-二甲基乙酰胺(DMAc):工业级,特胺菱天(南京)精细化工有限公司产;间苯二胺(MPD:工业级,浙江安诺芳胺化学品有限公司产;间苯二甲酰氯(IPC):工业级,青岛三力化工技术有限公司产;中和剂:分析纯,国药集团化学试剂有限公司产;凝固液:质量分数50%——52%的DMAc水溶液,自制;Nomex430:干法纺丝,本白,美国杜邦公司产;泰美达长丝:法纺丝,本白,烟台泰和新材料股份有限公司产。

1.2 主要设备及仪器

聚合釜:10L,含温控装置和搅拌装置,定制;

纺丝设备:含全套干喷湿纺纺丝配件,定制;

InspectEVO-18JYJ-23型扫描电镜:德国卡尔蔡司公司制;

D8Discover型X射线衍射仪:德国布鲁克公司制;

YG061FQ-30/PC束纤强力仪:莱州元茂仪器有限公司制;

1100SF标准型热失重热分析仪:美国梅特勒-托利多公司制;

YM378型全自动长丝卷缩率测试仪:莱州元茂仪器有限公司制。

1.3 间位芳纶的制备

1.3.1 纺丝溶液的制备

在氮气保护下向聚合釜中加入4LDMAc,开启搅拌,将324gMPD加入反应釜中,完全溶解后降温至——20℃,分批加入610gIPC,保持反应温度不高于30℃,加料完毕后继续反应40min,再加入计量的中和剂进行中和,过滤,得到质量分数18%的间位芳纶纺丝溶液。

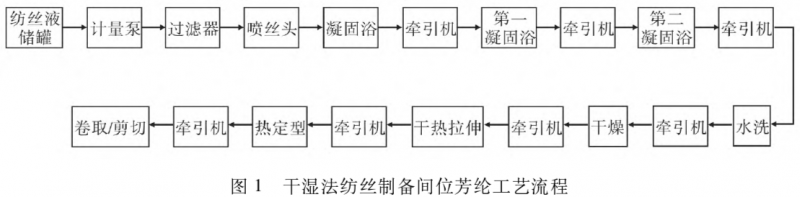

1.3.2 干湿法纺丝制备间位芳纶

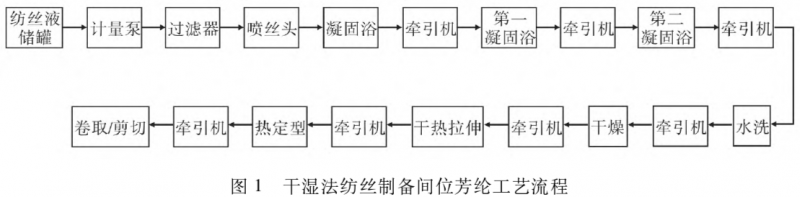

采用干湿法纺丝工艺制备间位芳纶,工艺流程主要包含纺丝原液准备、纺丝成形、后处理等,如图1所示。主要工艺参数如下:纺丝原液质量分数18%,纺丝原液温度50℃,空气层高度16mm,计量泵转速8r/min,喷丝速度10m/min,喷丝板规格φ0.08mm×100孔。为方便与同类产品进行性能对比,将本实验干湿法纺丝制备的间位芳纶标记为1#试样,泰美达长丝标记为2#试样,Nomex430标记为3#试样。

1.4 测试与表征

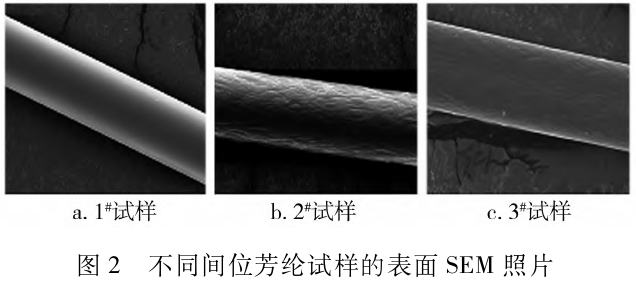

表面形貌:将纤维试样固定在导电胶上,喷金处理后,采用扫描电镜(SEM)进行观察并拍照,加速电压为20kV,放大倍数为5000。

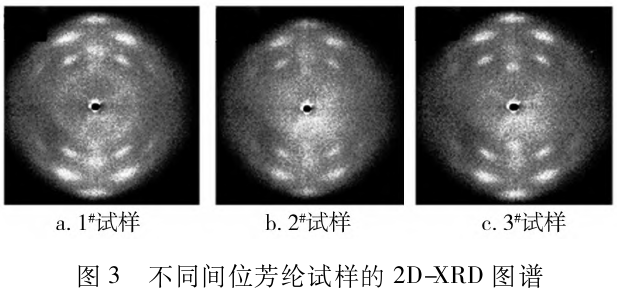

聚集态结构:采用X射线衍射仪在常温下对纤维试样进行广角X射线衍射(2D-XRD)测试,扫描速率为10(°)/min。通过JADE软件拟合XRD数据,分析得出聚集态结构相关信息。

力学性能:采用束纤强力仪对纤维试样进行测试,定速模式,夹距为500mm,拉伸速度为250mm/min。

热稳定性:称取(3.0±0.5)mg纤维试样,使用热分析仪在氮气气氛中测试试样的热重(TG)曲线,测试温度为室温——800℃,升温速率为10℃/min。

热收缩率:采用长丝卷缩率测试仪,按照GB/T6505—2017中7.1规定进行测试,测试温度为300℃,测试时间为15min。

2 结果与讨论

2.1 表面形貌

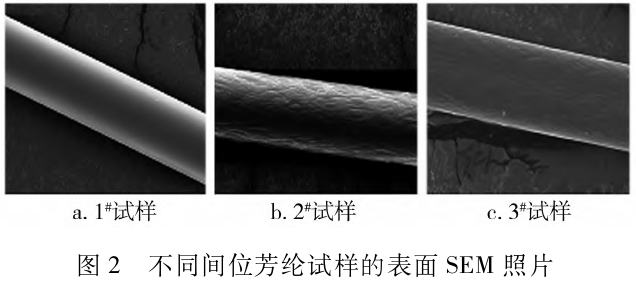

从图2可以看出,本实验干湿法纺丝所得纤维(1#试样)表面光洁,湿法纺丝的2#试样表面存在大量细纹,干法纺丝的3#试样表面有少量细纹。这是由于干法纺丝中,溶剂挥发后表层逐步固化,而纤维内部溶剂挥发较表面困难,在后续拉伸等工序中出现表面塌陷,因而呈扁平状,并伴有细纹,但丝条在热空气中通过溶剂的挥发而析出,在进入水洗等工序前表面已基本固化,因此表面细纹较少;湿法纺丝中,丝条经喷丝板喷出后即进入凝固浴,进行双扩散而快速析出,因而表面出现大量细纹;干湿法纺丝结合了二者的优点,丝条经喷丝板喷出后经过一段空气浴,丝条表面基本固化并发生一定的预取向,再进入凝固浴后进一步凝固析出,溶剂去除较湿法纺丝缓和,因而内部结构完善,表面光洁。

2.2 聚集态结构

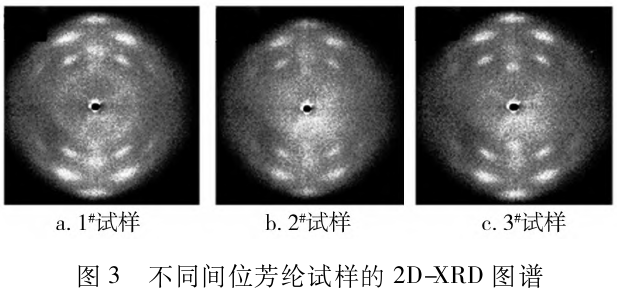

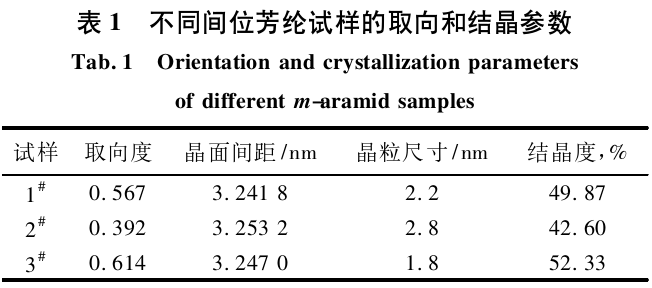

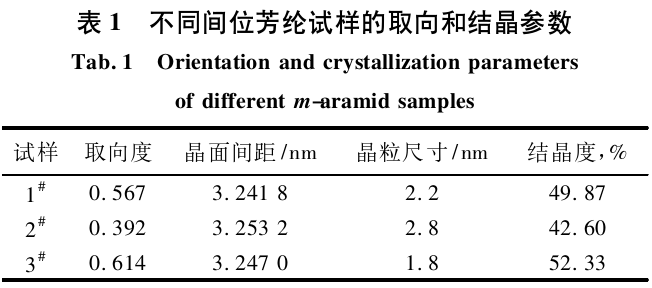

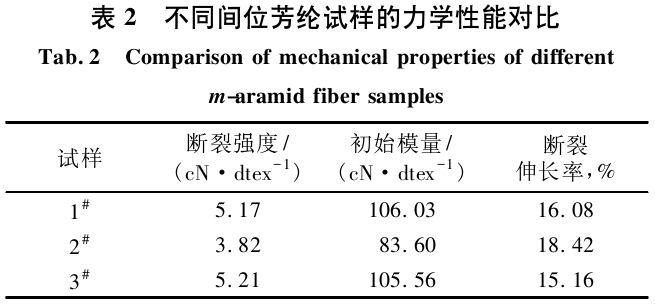

聚合物的聚集态结构直接影响其性能,纤维的结晶度和取向度对其力学性能、热性能等影响显著。对不同纺丝方法所得间位芳纶试样的聚集态结构进行了考察,如图3所示,试样的取向和结晶参数列于表1。从图3和表1可以看出:干法纺丝和干湿法纺丝所得间位芳纶的衍射光斑光亮,纤维取向度和结晶度较高,晶粒尺寸较小,1#试样(干湿法纺丝)取向度0.567、结晶度49.87%、晶粒尺寸2.2nm,3#试样(干法纺丝)取向度0.614、结晶度52.33%、晶粒尺寸1.8nm;湿法纺丝所得间位芳纶(2#试样)结晶度和取向度较小,分别为42.60%和0.392,晶粒尺寸较大,为2.8nm。这是由于丝条经喷丝板喷出后,经过了不同的热历史和应力作用引起的。

在干法纺丝过程中,喷丝温度和热甬道温度较高,随着溶剂的挥发,丝条逐步凝固,同时在牵引力快速拉伸作用下发生取向和结晶,并在干热拉伸和热定型过程中进一步完善其聚集态结构并定型,因而具有较高的取向度、结晶度,晶粒尺寸较小;在湿法纺丝中,丝条进入凝固浴进行快速的双扩散而逐渐析出,在凝固阶段拉伸倍数小,其结晶和取向结构主要依赖后续的干热拉伸阶段的快速结晶和取向,因而较干法纺丝纤维的结晶度和取向度低、晶粒尺寸大;干湿法纺丝工艺结合了干法纺丝和湿法纺丝的工序,丝条喷出后经过一段空气浴后进入凝固浴,尽管发生了一定的预取向和结晶,但由于喷丝温度和空气浴温度较干法纺丝低、拉伸倍数小,因而所得纤维的取向度和结晶度较干法纺丝纤维的略小。

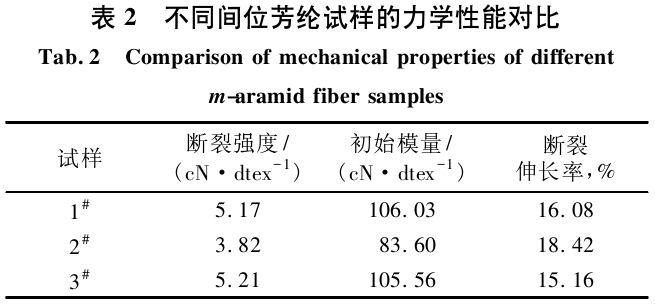

2.3 力学性能

从表2可知:干湿法纺丝所得纤维(1#试样)力学性能优于湿法纺丝所得纤维(2#试样),与干法纺丝所得纤维(3#试样)相当;1#试样的断裂强度和初始模量分别为5.17cN/dtex和106.03cN/dtex,较2#试样的断裂强度(3.82cN/dtex)和初始模量(83.60cN/dtex)分别提高35%和27%。这是由于不同纺丝工艺下所得纤维的聚集态结构不同引起的,与湿法纺丝相比,干法和干湿法纺丝所得纤维具有更高的结晶度和取向度,因而具有更优异的力学性能。

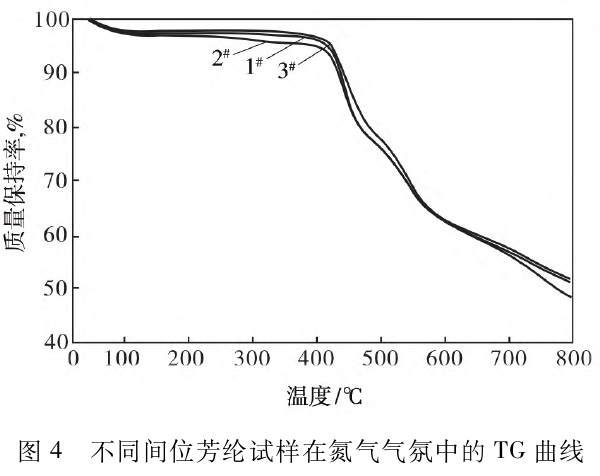

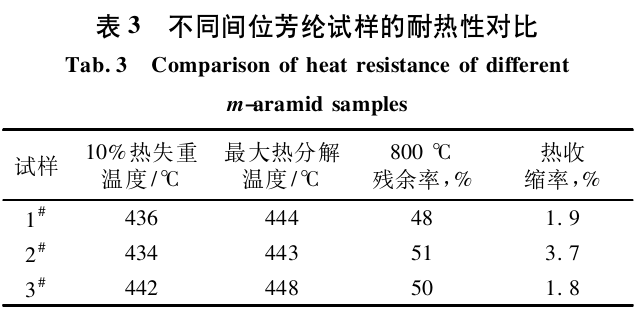

2.4 热性能

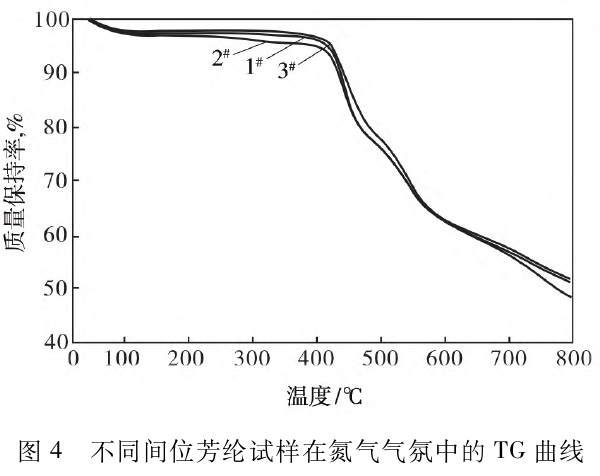

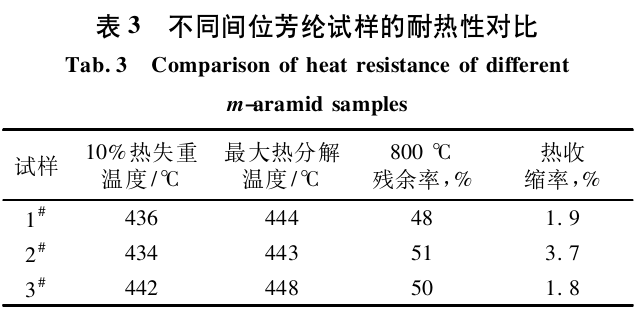

耐热性是高性能高分子材料的关键特性之一。对不同间位芳纶试样的热分解行为进行考察,并测试其热收缩率,结果如图4和表3所示。

由图4和表3可知:不同纺丝工艺所得间位芳纶试样的热分解温度相差不大,去除水分影响,10%热失重温度在434——442℃,最大热分解温度为445℃左右,800℃时残余率为50%左右,这是因为三种工艺所得纤维分子结构一致,尽管热分解温度会受到结晶结构和分子链排布的影响,但主要取决于分子结构;与湿法纺丝所得纤维(2#试样)相比,干湿法纺丝所得纤维(1#试样)热收缩率由3.7%下降至1.9%,与干法纺丝所得纤维(3#试样)热收缩率(1.8%)相当,这是由于热收缩率由分子结构和聚集态结构共同决定,干湿法纺丝和干法纺丝所得纤维结晶度和取向度较高、分子排布更紧密,自由体积较小,分子链运动受限,因此,与湿法纺丝所得纤维相比,其热收缩率较小。

3 结论

a.采用干湿法纺丝工艺制备的间位芳纶较商品化的湿法纺丝间位芳纶具有更完善的微观结构,其表面光滑,晶粒尺寸较小,结晶度和取向度分别高达49.87%和0.567。

b.干湿法纺丝所得间位芳纶断裂强度和初始模量分别高达5.17cN/dtex和106.03cN/dtex,与湿法纺丝纤维相比,分别提高35%和27%。

c.不同纺丝工艺所得间位芳纶的热分解温度基本一致。干湿法纺丝所得纤维的热收缩率为1.9%,与干法纺丝纤维相当,较湿法纺丝纤维大幅下降。

d.干湿法纺丝制备的间位芳纶具有完善的结构,其力学性能、耐热性均可与干法纺丝所得间位芳纶Nomex430相媲美,有望实现高品质纤维的国产化替代,具有广阔的工程化应用前景。